Ob als Rohrkathode, Rundkathode oder Planartarget - wir liefern auch für Ihre Anwendung das maßgeschneiderte Target. Das Wichtigste auf einen Blick:

Sputtertargets und Kathoden aus Titan-Aluminium

Unsere Targets und Kathoden aus Titan-Aluminium (TiAl) sorgen für harte und oxidationsbeständige nitridische Beschichtungen (TiAlN) von Bohrern, Fräsern, Wendeschneidplatten und anderen Werkzeugen. Schnelle Vorschubgeschwindigkeiten, hohe Schnittleistung und großes Spanvolumen: mit Beschichtungen auf Basis von Titan-Aluminium kein Problem. Schon ein Tausendstel Millimeter unserer Werkstoffe schützt Ihr Werkzeug zuverlässig vor Verschleiß und verlängert somit die Lebensdauer. TiAl Targets und Kathoden sind auch für dekorative Beschichtungen auf elektronischen Geräten wie Mobiltelefonen, auf Brillengestellen oder Ziffernblättern von Luxusuhren im Einsatz.

Die Vorteile unserer Targets auf einen Blick:

Hohe Duktilität

Exzellente Wärmeleitfähigkeit

Optimale, homogene Mikrostruktur

Höchste Materialreinheit

Fertigung nach Ihrer spezifischen Anforderung

| Titan / Aluminium-Anteil [At.-%] | 25 / 75 | 30 / 70 | 33 / 67 | 40 / 60 | 50 / 50 | 75 / 25 |

| Reinheit [%] | 99,7 | 99,7 | 99,7 | 99,7 | 99,7 | 99,7 |

| Garantierte Dichte [g/cm3] | 3,11 | 3,20 | 3,26 | 3,38 | 3,56 | 4,00 |

| Korngröße Standard / Feinkorn [µm] | 100 / 50 | 100 / 50 | 100 / 50 | 100 / 50 | 100 / 50 | 100 / 50 |

| Wärmeleitfähigkeit [W/(m·K)] | 115 | - | 102 | - | 61 | 30 |

| Thermischer Ausdehnungskoeffizient [1/K] | 21 · 10-6 | 18 · 10-6 | 16 · 10-6 | 13 · 10-6 |

Qualität, auf die Sie sich verlassen können

Hohe Duktilität sichert lange Lebensdauer

Im Beschichtungsprozess müssen unsere Sputtertargets und Arc-Kathoden viel aushalten. Auf das Material am Targetrand drücken dabei Kräfte von bis zu einer Tonne. Während spröde Werkstoffe brechen, ist unser Material aufgrund des elementaren Aluminiums besonders duktil. Um eine hohe Duktilität der TiAl Targets zu garantieren, muss Aluminium besonders homogen verteilt sein. Deshalb mischen wir unser Titan-Aluminium-Pulver sorgfältig und verdichten das Material anschließend durch Umformen. Dadurch ist die Mikrostruktur unserer Werkstoffe wesentlich homogener und feiner als bei schmelzmetallurgisch hergestellten Materialien. Ihr Vorteil unserer pulvermetallurgischen Herstellung: besonders bruchfeste Targets.

Exzellente Wärmeleitfähigkeit garantiert glatte Schichten

Im Beschichtungsprozess sind unsere Targets und Kathoden hohen Temperaturen ausgesetzt. Doch unser Material kommt nicht so schnell ins Schwitzen. Durch den Aluminiumanteil und die hohe Materialdichte sind unsere Kathoden und Targets besonders gut wärmeleitfähig und geben die Hitze mühelos an eine dahinterliegende Kupferplatte weiter. Kommt es zu einem Wärmestau, wird das Targetmaterial ungleichmäßig abgetragen und es bilden sich Droplets auf der Oberfläche der Werkzeugbeschichtung. Doch unser Target bleibt cool und die Beschichtung wird glatter.

Optimale Mikrostruktur sorgt für die perfekte Schicht

Grobes oder feines Metallpulver? Schmieden, HIP oder weitere axiale Umformarten? Damit Sie am Ende eine besonders glatte und feine Schicht erhalten, variieren und kombinieren wir unsere Herstellungsverfahren. Dabei haben wir ständig ein Ziel vor Augen: die optimale Mikrostruktur unserer Targets und Kathoden. Beim Beschichten bilden sich dadurch deutlich weniger Droplets auf Ihrem Produkt. Das Resultat: besonders glatte Schichten.

Unübertroffene Materialreinheit für beste Qualität

Je reiner das Beschichtungsmaterial, desto besser ist die Qualität der Hartstoffschicht. Wir verwenden von Anfang an nur reinstes Pulver, mischen es in eigenen Anlagen und sorgen so für höchste Materialreinheit. Wir überwachen jeden Schritt - vom Pulver bis zum fertigen Produkt - und garantieren Ihnen, dass nur Targets mit der spezifisch garantierten Dichte, Reinheit und einer homogenen Mikrostruktur unser Haus verlassen.

Alles aus einer Hand - vom Pulver bis zum fertigen Target

Als führender Target-Hersteller haben wir alles selbst in der Hand. Vom Mischen und Pressen des Metallpulvers bis zum Umformen, Bearbeiten und Bonden unserer Targets: die Entwicklung neuer Werkstoffe zur Optimierung von Beschichtungsverfahren und Schichten eingeschlossen. Selbstverständlich prüfen wir die Qualität unserer Targets mit neuesten Messmethoden.

Auch Oerlikon Balzers setzt auf Targets und Kathoden von Plansee. Der führende Hersteller für Werkzeug- und Komponentenbeschichtungen ist dabei besonders von der überdurchschnittlichen Leistung und breiten Anwendung der Aluminium-Chrom-Nitrid Beschichtungen überzeugt.

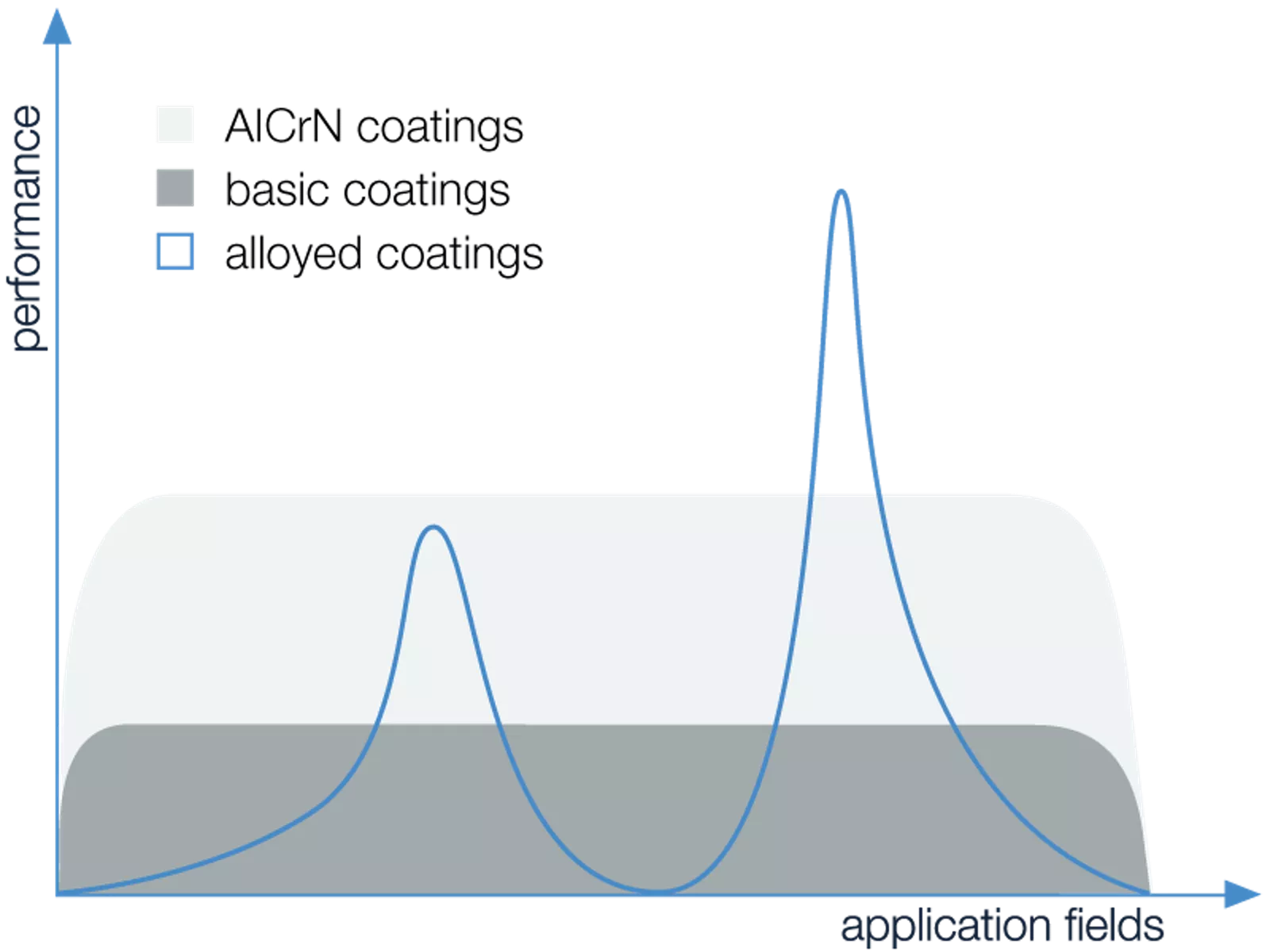

Standardbeschichtungen (im Diagramm „basic coatings“) aus TiN oder TiAlN haben einen sehr breiten Anwendungsbereich bei guter durchschnittlicher Performance. Mit den Beschichtungen aus AlCrN erreichen unsere Kunden bereits höhere Leistungen in einem ebenso breiten Anwendungsfeld. Zur weiteren Optimierung für spezielle Anwendungen kann die Leistung der Beschichtung nochmals deutlich verbessert werden, indem gezielt weitere Elemente in die TiAl bzw. AlCr Targets eingebracht („alloyed coatings“) werden.

Verwendbar für folgende Beschichtungsverfahren

Eines wissen wir ganz genau: Im PVD-Beschichtungsprozess muss alles zusammenpassen. Nur aus dem perfekten Zusammenspiel aus hochwertigen Sputtertargets und Arc-Kathoden sowie Prozessparametern entsteht die Schicht, die genau Ihren Anforderungen entspricht. So entstehen in Kooperation mit unseren Kunden und zahlreichen Entwicklungsinstituten immer wieder neue Beschichtungswerkstoffe.

Unsere Materialien werden entweder im reaktiven Magnetronsputterverfahren oder durch Lichtbogenverdampfen aufgebracht und bilden in der Stickstoffatmosphäre eine nitridische Hartstoffschicht auf dem Substrat.

- Reaktives Magnetronsputtern

Hartstoffschichten und dekorative Schichten auf Basis von Aluminium, Titan, Zirkonium, Chrom und Keramiken werden durch reaktives Magnetronsputtern auf Werkzeuge, Komponenten und andere Produkte aufgebracht (gesputtert).

In einer Vakuumkammer wird das Beschichtungsmaterial als Sputtertarget gegenüber dem zu beschichtenden Produkt angebracht. Die Kammer wird mit Argongas gefüllt und es wird eine Spannung von einigen Hundert Volt angelegt. Diese zündet ein Plasma aus positiv geladenen Argon-Teilchen (Argon-Ionen) und freien Elektronen. Die positiv geladenen Argon-Ionen werden zur negativ geladenen Kathode (Target) hin beschleunigt. Dort treffen sie mit hoher kinetischer Energie von bis zu einigen Hundert Elektronenvolt (eV) auf die Targetoberfläche auf. Dadurch schlagen die Argonteilchen Sputtertargetatome aus der Oberfläche heraus. Nun wird ein Potential zwischen der Vakuumkammer und dem Substrat angelegt. Dadurch beschleunigen sich die Teilchen der Hartstoffverbindung in Richtung des zu beschichtenden Werkstücks. Dort reagieren sie mit einem eingeleiteten Reaktivgas (Stickstoff, Kohlenstoff oder Sauerstoff) und setzen sich als dünne nitridische, karbidische oder oxidische Hartstoffschicht auf dem Werkstück ab.

- Lichtbogenverdampfen

Im Lichtbogenverdampfen (Arc-Verfahren) werden Hartstoffschichten auf Basis von Aluminium, Titan, Zirkonium und Chrom auf Werkzeuge aufgebracht. In diesem vakuumbasierten Beschichtungsprozess liegt das Ausgangsmaterial in Form einer Arc-Kathode vor.

In einer Vakuumkammer wird zwischen einer Anode und der positiv geladenen Arc-Kathode eine Spannung von einigen Hundert Volt angelegt. Dabei entsteht ein Lichtbogen. Er bewegt sich auf der Arc-Kathode auf und ab und schmilzt bzw. verdampft dabei kleinste Mengen an Material. Aus etwa 90 % der verdampften Kathodenteilchen bilden sich positiv geladene Metallionen. Nun wird eine Bias-Spannung zwischen der Vakuumkammer und dem Substrat angelegt. Dadurch beschleunigen sich die Metallionen in Richtung des zu beschichtenden Werkstücks. Dort reagieren sie mit einem eingeleiteten Reaktivgas (Stickstoff, Kohlenwasserstoff oder Sauerstoff) und setzen sich als dünne, nitridische, karbidische oder oxidische Hartstoffschicht auf dem Werkstück ab.

Unser Know-How für Ihre individuellen Sputtertargets und Arc-Kathoden

Sie suchen die optimale Schicht? Setzen Sie auf unsere jahrzehntelange Erfahrung und unsere große Datenbank über chemische Zusammensetzungen und Herstellungsverfahren.

Unser Team entwickelt unsere Sputtertargets und Arc-Kathoden ständig weiter und verbessert dabei folgende Material- und Schichteigenschaften:

- Korngröße und Mikrostruktur

- Duktilität

- Materialhärte

- Oxidationsbeständigkeit

- Reibungskoeffizient

- Temperaturbeständigkeit

- thermische Leitfähigkeit

- elektrische Leitfähigkeit

- Farbeffekte

- antibakterielle Eigenschaften

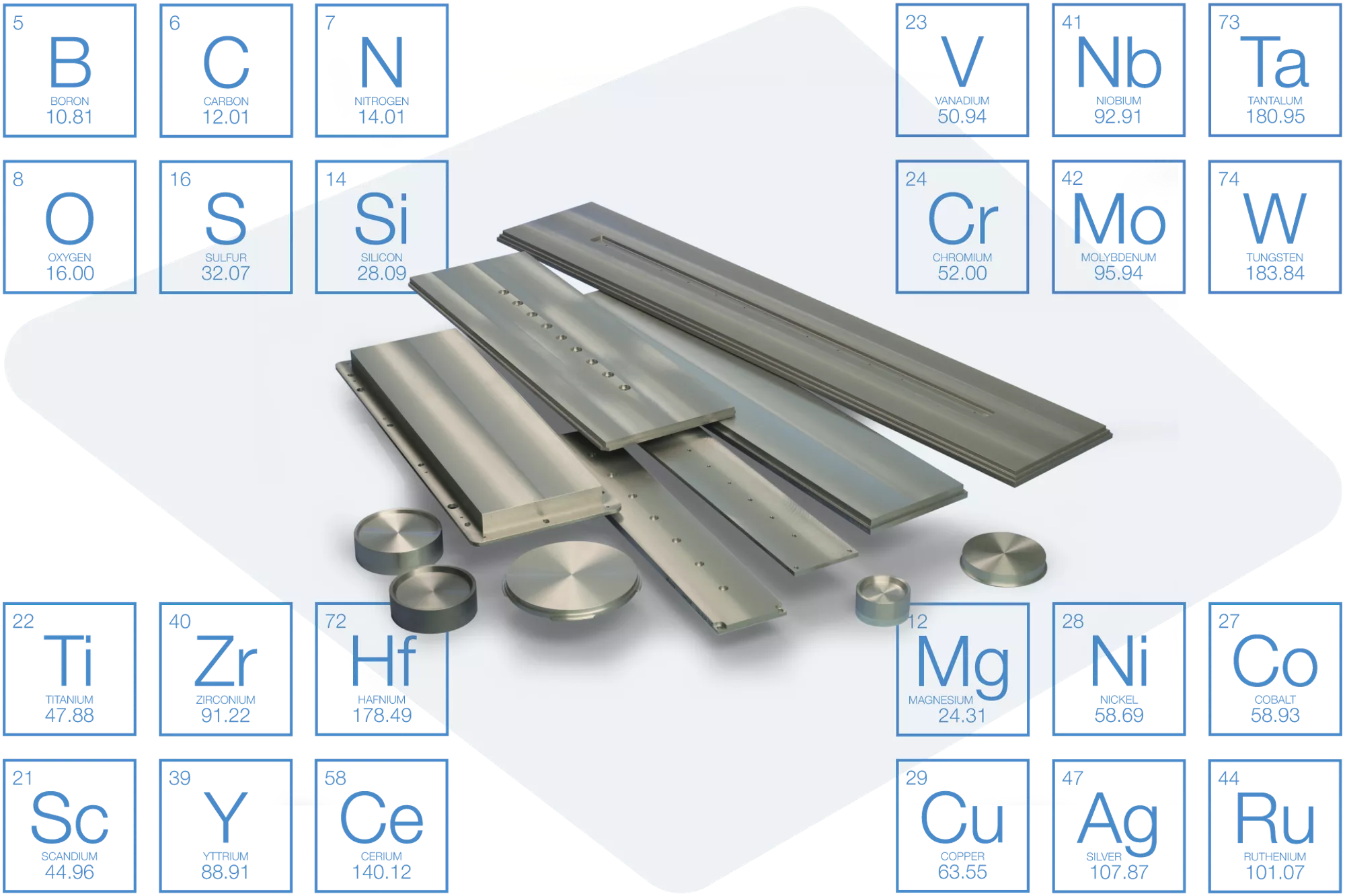

Genau nach Ihren Wünschen perfektionieren wir unsere Titan-Aluminium-Mischung auch mit weiteren Elementen. Für mehr Warmfestigkeit fügen wir etwa Niob, Tantal, Molybdän oder Wolfram hinzu. Mehr Härte erreichen wir durch die Kombination mit Bor, während Yttrium und Hafnium zu besserer Oxidationsbeständigkeit führen. Die Zugabe von Silizium verfeinert die Mikrostruktur und erhöht ebenfalls die Oxidationsbeständigkeit. Gerne finden wir auch für Sie die passende Werkstoffkombination. Sprechen Sie mit uns!

Ti-Al-N beschichtete Werkzeuge: Deutlich geringerer Verschleiß durch Einsatz von Molybdän

Labortests an der TU Wien, zur Entwicklung neuer PVD Schichten für Verschleißschutz-Anwendungen belegen: Mo-Legierungen reduzieren den Verschleiß im Zerspanungs-Prozess erheblich. Die Forschungen wurden im Rahmen eines Christian-Doppler Labors durchgeführt unter der Beteiligung von Plansee, der Firma Oerlikon Surface Solutions AG und dem Institute of Materials Science and Technology.

Details zu den Forschungsergebnissen veröffentlichte das Journal of Vacuum Science and Technology der American Vacuum Society unter dem Titel „Effect of Mo on the thermal stability, oxidation resistance, and tribo-mechanical properties of arc evaporated Ti-Al-N coatings”.

Weitere Produkte für die Beschichtungstechnik

Testen Sie auch unsere aluminium-basierten Targets und Kathoden mit integrierten Wärmesenken. Sie überzeugen durch eine noch höhere Wärmeleitfähigkeit und sind am Targetrand stabiler. Unsere Aluminium-Wärmesenken sind dabei direkt mit dem Targetmaterial verbunden.

Besuchen Sie auch die Produktseiten für unsere Targets aus weiteren Materialien: