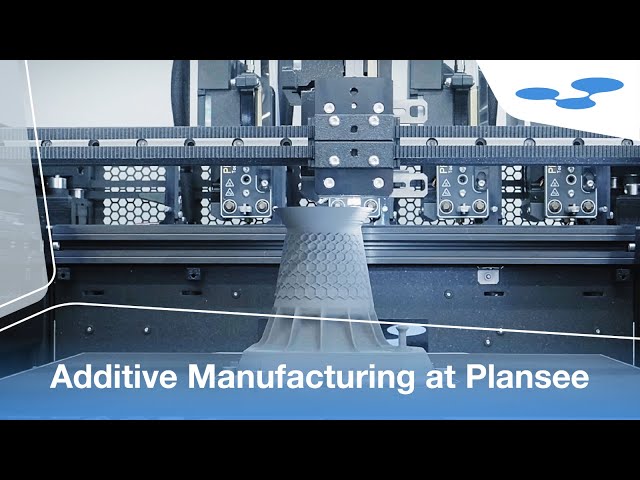

Komplexe Bauteile durch innovative Verfahren

Indem dreidimensionale Strukturen Schicht für Schicht aufgebaut werden, können Bauteile aus Refraktärmetallen 3D gedruckt werden. Dadurch entfällt ein mehrteiliges Assemblieren. So fertigen unsere Experten komplexe Komponenten aus Molybdän, Wolfram, Wolfram-Schwermetall sowie deren Legierungen. Ob Freiformflächen, Hinterschneidungen oder innenliegende Strukturen: Mittels additiver Fertigung lassen sich Komponenten mit solchen Eigenschaften monolithisch und mit höchster Präzision herstellen. Das Ergebnis sind innovative Designs sowie eine Verbesserung der Produktperformance, die etwa in der Luft- und Raumfahrt sowie der Medizintechnik und Automobilindustrie zum Einsatz kommen.