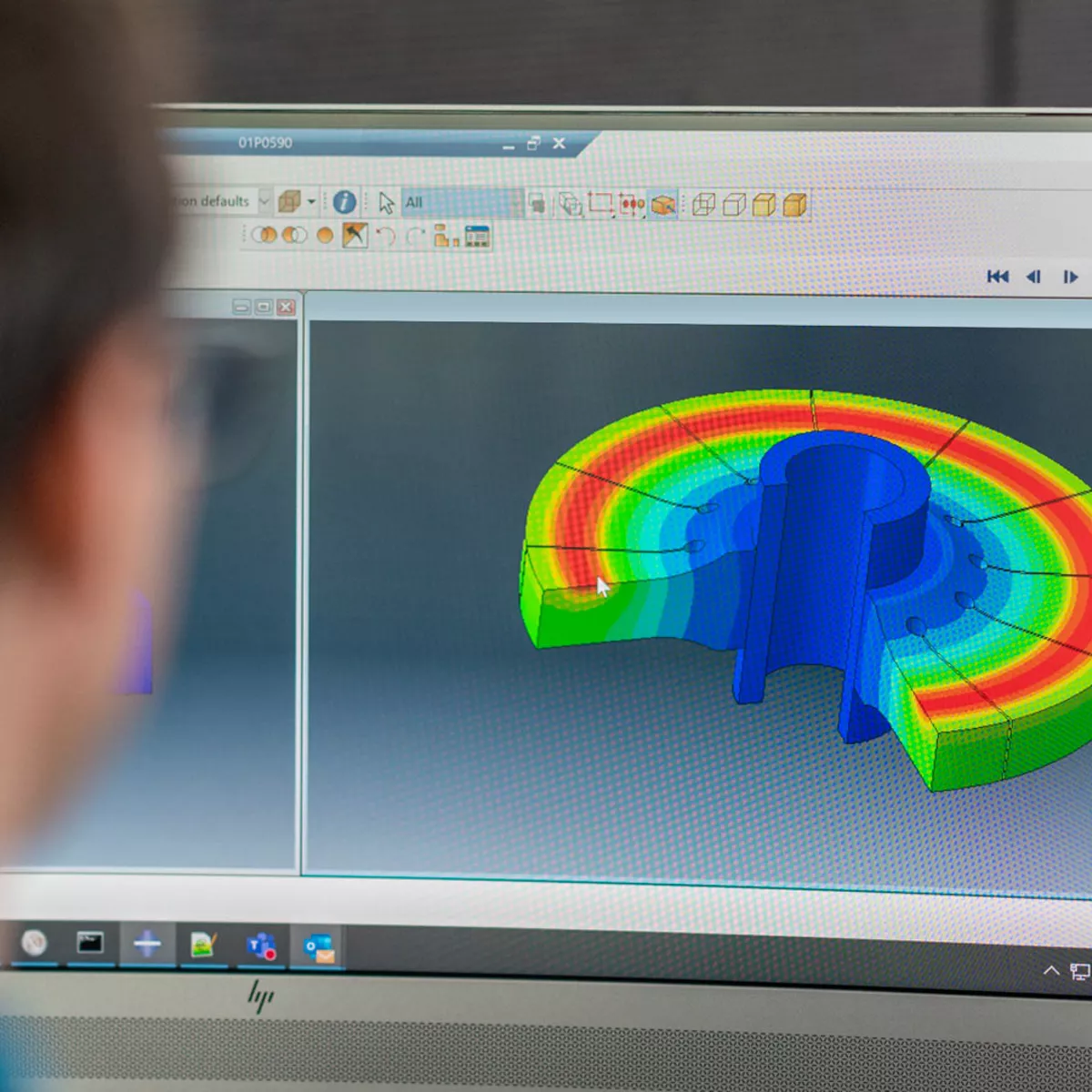

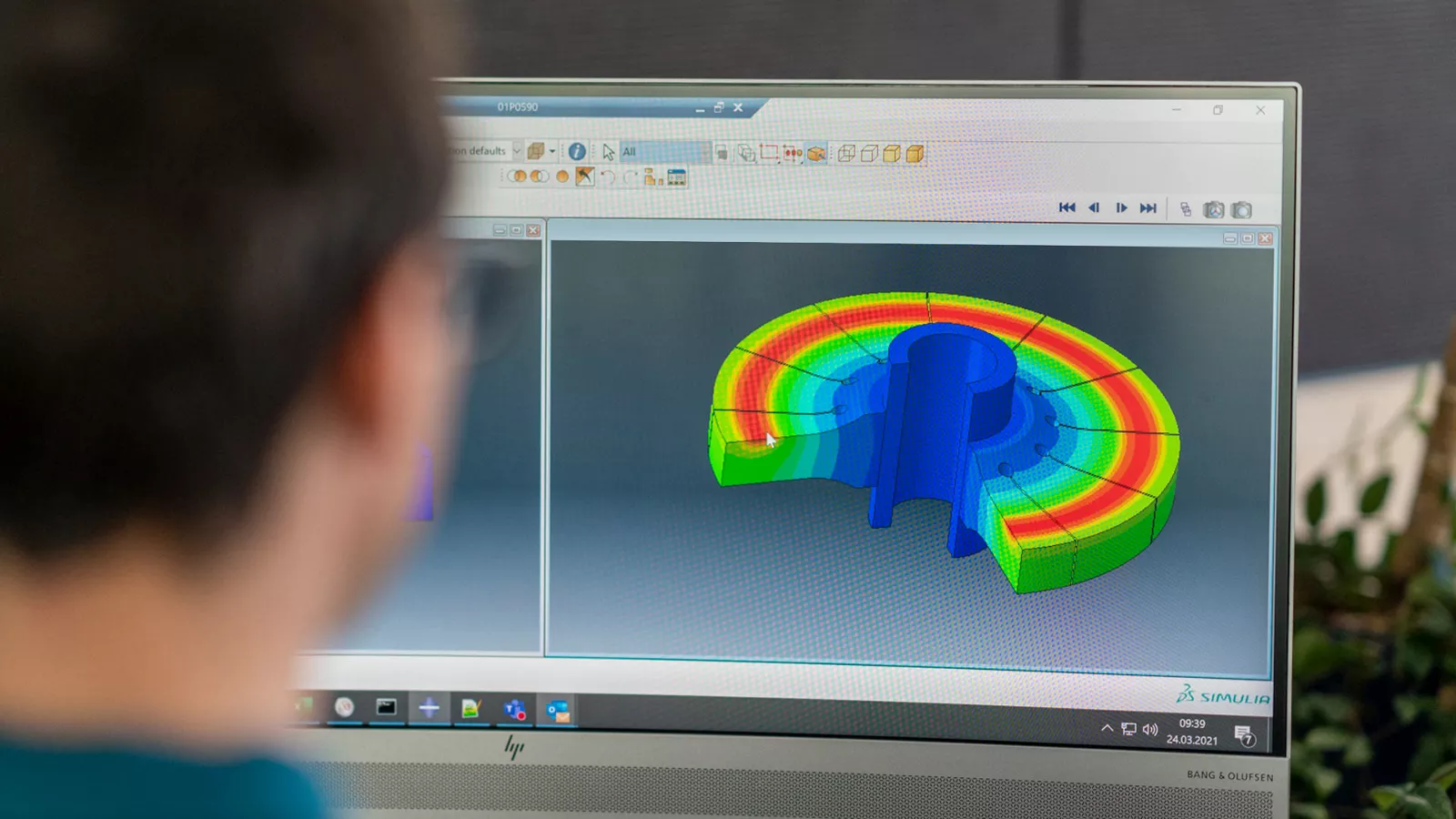

Afin de définir le choix des matériaux et les possibilités de fabrication qui vous conviennent le mieux, nos experts travaillent en étroite collaboration avec vous. Lors de l’élaboration des spécifications de produits, vous serez assisté par nos ingénieurs et concepteurs. Lors du processus de conception, nous utilisons les outils d’ingénierie les plus modernes :

Nos compétences en matière de fabrication et de technologie

Le molybdène, le tungstène, le tantale et les matériaux composites à base de tungstène sont notre passion. Depuis 1921, nous développons et élargissons sans cesse nos compétences dans le domaine de la fabrication et de la technologie. De cette manière, nous disposons aujourd’hui d’experts dans chaque domaine : De la poudre au produit final. De la conception du produit à la distribution, en passant par la fabrication et la chaîne d’approvisionnement, nous proposons une réalisation rapide et flexible. Pour ce faire, nous nous reposons sur notre expertise en interne. Nous pouvons ainsi répondre parfaitement à vos exigences et fabriquer des produits sur mesure de la plus grande qualité : De la création de prototypes à celle de pièces uniques, en passant par la production en série ou en masse.

Un siècle d’expertise en métallurgie des poudres

Proximité avec les clients grâce à 5 sites dotés de compétences en ingénierie

Le plus grand laminoir pour métaux réfractaires : 15 μm à 50 mm

Montage sur 255 m2 de salle blanche ISO 6

Gestion de projets : De l’idée à la réalisation

Nos domaines de compétence en bref :

- Conception assistée par ordinateur (CAO)

- Fabrication assistée par ordinateur (FAO)

- Technique de mesure de la coordination (CMM)

- Procédures spéciales de test et d’évaluation pour l’optimisation des composants

- Modélisation de pièces par l'analyse par éléments finis (FEM)

- Simulation des conditions d’utilisation avec Computational-Fluid-Dynamics (CFD)

- Prototypage avec analyse des échantillons initiaux et documentation

Nous disposons de toutes les compétences et technologies clés pour la production, le traitement et la finition de nos matériaux. Nous adaptons les profils de propriétés de nos matériaux à vos exigences spécifiques. En commençant par la réduction d'oxydes de molybdène et de tungstène de grande pureté en poudres métalliques pures : La métallurgie des poudres nous permet de produire des matériaux dont le point de fusion peut atteindre et même dépasser les 2 000 °C. Ce procédé est particulièrement bon marché même lors de la production de quantités limitées. De plus, en utilisant des mélanges de poudres sur mesure, nous pouvons produire toute une gamme de matériaux extrêmement homogènes bénéficiant de propriétés ciblées. Ce processus est réalisé dans nos usines.

De la poudre au produit final

Notre chaîne de production interne commence avec la réduction d’oxyde extrêmement pur en poudre métallique. C’est l’unique façon d’atteindre la pureté du matériau de nos produits. Nous garantissons des propriétés de matériau adaptées de manière optimale et une composition de matériau particulièrement homogène grâce à la fabrication par métallurgie des poudres. Nous produisons des pièces métalliques compactes à partir d’ébauches de poudre poreuses. Grâce à des procédés de mise en forme spécifiques et à des étapes de traitement mécanique, ainsi qu’à des technologies modernes de revêtement et d’assemblage, nous les transformons en composants complexes présentant une densité maximale et une qualité optimale. Par ailleurs, notre participation dans les Mines de l’Ouest garantit un approvisionnement fiable en matières premières. Vous profiterez également de notre production interne et de notre réseau de fabrication dans le monde entier : La capacité de livraison est ainsi garantie.

La production de métaux réfractaires par métallurgie des poudres est aujourd’hui une technologie verte reconnue en matière de consommation de matière, de consommation d’énergie et d'émissions.

Plansee est membre de la European Powder Metallurgy Association (EPMA).

Les propriétés spécifiques de nos matériaux, comme leur grande stabilité thermique et leur dureté, impliquent des exigences très spéciales pour la technologie de mise en forme. Mais nos décennies d’expérience nous permettent de déformer facilement les blocs frittés par forgeage, laminage et étirage. Les composants Plansee sont souvent exposés à des températures très élevées lors de leur utilisation. Pour garantir une résistance mécanique élevée de nos matériaux, même après la mise en forme, il faut beaucoup d’expérience et de minutie. Nous contrôlons très précisément les températures pendant la mise en forme et prenons le temps d’effectuer plusieurs étapes de traitement supplémentaires, comme le recuit intermédiaire.

- Plansee forge par exemple des barres sur des machines à forger radial de pointe, avec précision, à différents diamètres finaux et avec des tolérances très étroites. Vos bénéfices : La surface forgée et la microstructure garantissent des propriétés mécaniques optimales sur toute la section de la barre.

- Nous fabriquons des barres fines et des ébauches de fils par des procédés de laminage en continu. Ces rouleaux dits de calibre garantissent des propriétés optimales pour le traitement ultérieur.

- Nous tirons le fil grossier et le fil fin à partir de la matière première laminée. Nous contrôlons la température avec précision et formons les fils avec des outils en diamant et en métal dur sur des installations de tréfilage modernes pour obtenir un fil particulièrement lisse et uniforme.

- Nous produisons des tôles d’une épaisseur comprise entre 15 μm et 50 mm sur différentes installations de laminage. Nous travaillons notamment avec le plus grand laminoir à chaud au monde pour métaux réfractaires. Il a une force de laminage de 50 000 kN (kilonewton).

- Nous fabriquons par forgeage et étirage des tubes d’une grande densité et d'une microstructure homogène.

Pour usiner mécaniquement nos composants de haute précision, nous adaptons les méthodes d’usinage sans copeaux et par enlèvement de copeaux utilisées au comportement spécifique des matériaux que nous utilisons. Nous produisons ainsi aujourd’hui des composants de toutes dimensions : Notre plus petit produit ne pèse que deux grammes, le plus grand environ cinq tonnes. Plansee utilise actuellement dans son propre réseau de production environ 3 000 machines d’usinage différentes pour les domaines d’application suivants :

|

|

Les matériaux à haute température nécessitent des technologies d’assemblage spéciales. Grâce à nos dizaines d’années de développement et d’expérience, nous avons fait de la technologie d’assemblage un domaine d’expertise important.

Nous rendons fonctionnels divers composants dans nos installations de brasage modernes. Nous pouvons assembler des combinaisons de matériaux de même nature ou de nature différente (métaux réfractaires, aciers, alliages de cuivre, graphite ou céramique) par liaison de matière. En fonction des applications spécifiques, nous utilisons différents alliages de brasage :

- Soudage tendre < 450 °C Brasage à base de In, Sn

- < 900 °C Brasage à base de Al, Ag, Cu

- Brasage haute température > 900 °C Brasage à base de Au, Pd, Ni, Zr, Ti

|

|

Nous réalisons des revêtements chimiques, galvaniques, thermiques et PVD sur nos propres installations. Outre le nettoyage, le dégraissage, le décapage et l’électropolissage professionnels, nous appliquons également le revêtement souhaité sur votre produit. De l’or, à l’argent et au nickel, en passant par le ruthénium, le chrome, l’aluminium et bien d’autres revêtements. Parmi nos compétences clés dans ce domaine figurent :

|

|

|

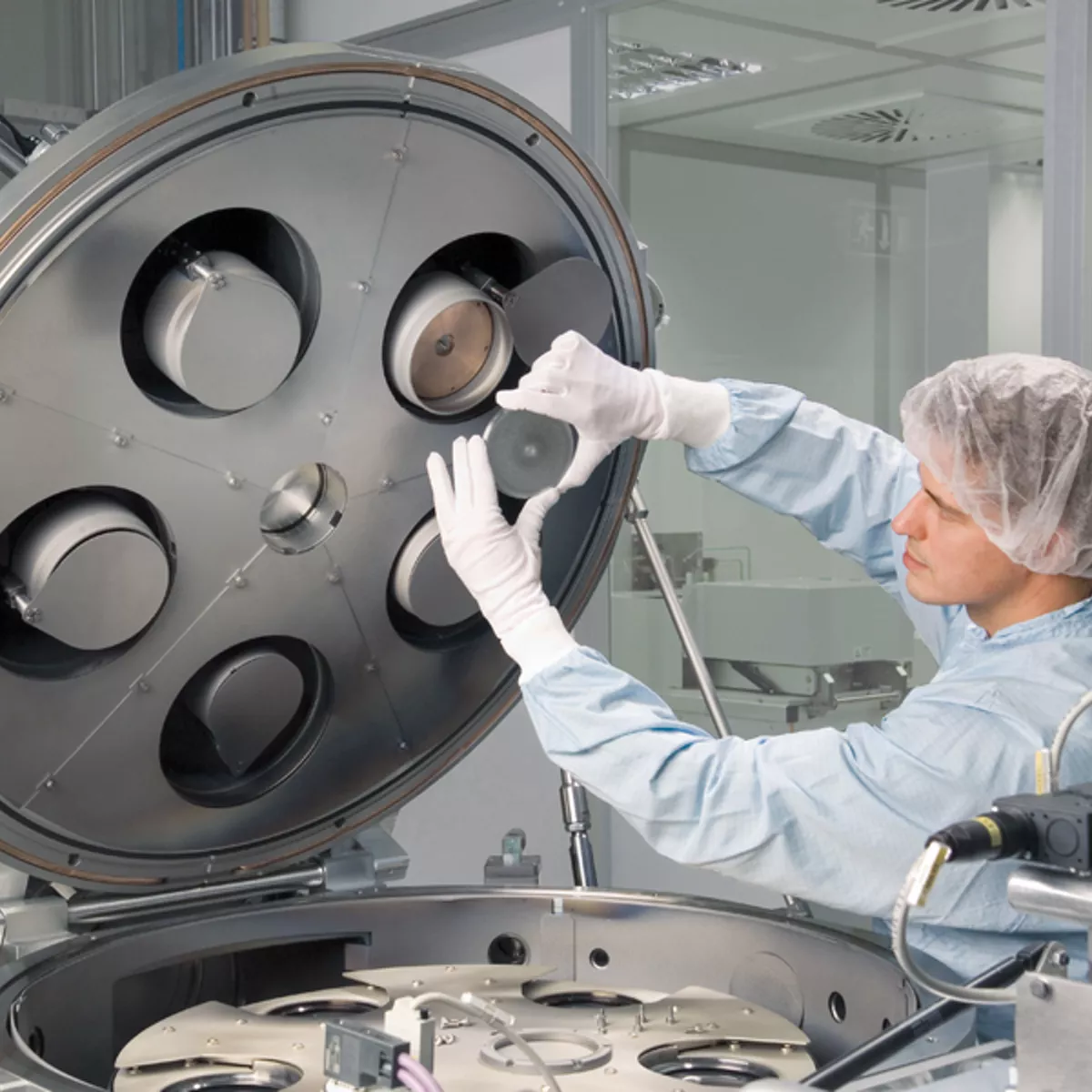

L’assemblage de composants et de modules très complexes requiert une précision maximale. Car la qualité est notre priorité. De nombreuses industries, telles que celles des semi-conducteurs et des technologies médicales, ont également besoin d’une chose : Une propreté irréprochable. Chez Plansee, nous disposons donc d’une salle blanche de 255 m² de classe de pureté ISO 6. À cela s’ajoute une salle blanche de 70 m² de classe ISO 8. Nous y assemblons non seulement nos propres composants, mais aussi des pièces achetées auprès de sous-traitants qualifiés. Nous nous occupons de la gestion des achats et des stocks pour un approvisionnement sans faille en composants de sous-traitance. Nous équipons ainsi les modules de l’industrie des semi-conducteurs, nécessaires à la production des dernières puces informatiques, de conducteurs chauffants, de sondes thermiques, d’éléments en céramique ou d’isolation.

Avant d’entrer dans la salle blanche, les composants sont soumis à un nettoyage minutieux. Nous nettoyons les composants dans des installations de nettoyage à ultrasons aqueuses ou à base d’alcool, en fonction du matériau. Pour atteindre la norme de niveau 2, les métaux réfractaires peuvent être recuits dans un four à hydrogène à 700 °C jusqu'à ce que tous les oxydes de surface et autres impuretés organiques soient éliminés. Une inspection aux UV et à la lumière noire est ensuite effectuée pour vérifier que tous les composants sont effectivement exempts d’impuretés comme les empreintes digitales ou les particules.

Nous disposons également de nos propres installations de balisage et d’analyse des gaz résiduels (RGA). Si nécessaire, nous chauffons les composants à 120 °C et déterminons ensuite le dégazage. Nous pouvons effectuer cette analyse des gaz résiduels même sur de très grands assemblages. Si seules quelques petites pièces doivent être qualifiées, nous faisons appel à notre réseau de partenaires externes.

Montage en salle blanche chez Plansee