강철과 탄화물 가공 시 장점

당사에는 Sparkal® 전극의 높은 품질을 확보하기 위한 텅스텐 중금속 합금 연구원과 개발자들로 이루어진 전담 팀이 있습니다. 그리고 고객들과 긴밀한 협업을 통해 지속적으로 제품을 최적화하고 있습니다. 그 결과는 다음과 같이 인상적입니다.

높은 내마모성

텅스텐의 높은 녹는점(3420°C)으로 인해 WCu 전극은 구리 또는 흑연 전극에 비해 확연히 더 긴 서비스 수명을 가지며, 특히 복잡한 가공에 쓰이는 작은 전극의 경우 더 그렇습니다. 복잡한 전극의 생산 비용은 종종 순수 재료비를 크게 초과하기 때문에 Sparkal®을 사용하면 전극의 서비스 수명이 길어져 비용을 크게 절약할 수 있습니다.

극도로 예리한 윤곽

SPARKAL® EDM 전극은 마모 수준이 낮기 때문에 정밀하게 아크에 집중하여 순수 구리 또는 흑연 전극을 이용할 때 가능한 것보다 더 높은 기하학적 정확성을 달성할 수 있습니다. 여러분은 제품을 높은 정확도로 가공할 수 있으며 적은 가공 허용오차를 얻을 수 있습니다.

높은 표면 품질

마무리 가공에서 Sparkal®을 이용하면 뛰어난 표면 품질을 달성할 수 있습니다. 특히, 원형으로 전극을 움직일 필요가 없어집니다. 이것은 Sparkal®덕분에 입자가 미세하고 고르며 구멍이 없기 때문에 가능합니다.

매우 우수한 가공성

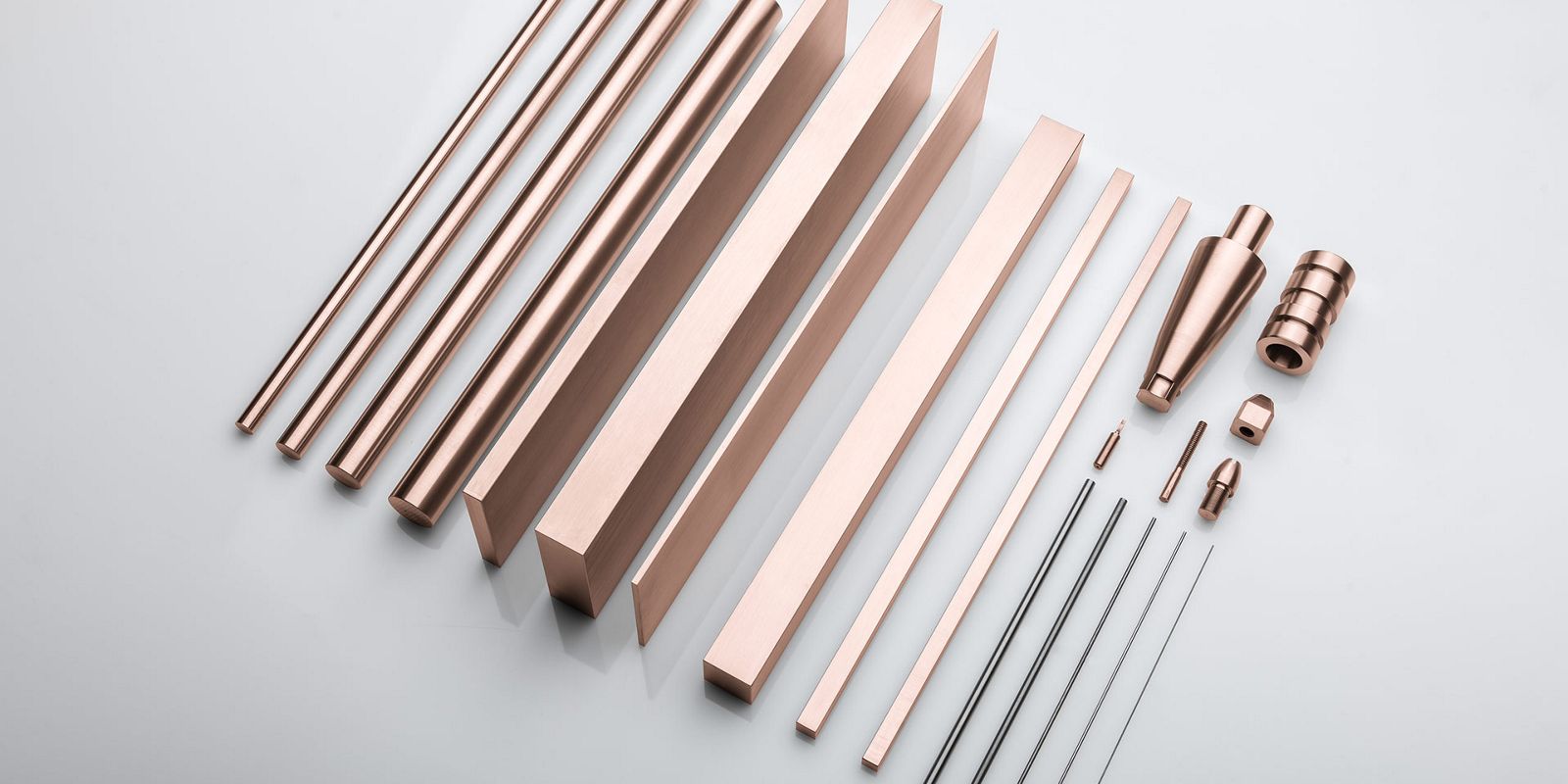

Sparkal®이 제공하는 상당히 더 큰 탄성률과 더 큰 경도로 가공성이 비교할 수 없을 정도로 우수합니다. 구리와 비교하면 사실상 소재 변형이 없는 것이나 마찬가지이며 버 변형 수준은 무시할 수 있는 수준입니다. 흑연과는 달리 깨짐이 발생하지 않아 전극의 기하학적 정확성이 개선됩니다. 이러한 소재 속성 덕분에 극도로 작은 직경과 특히 긴 길이로 Sparkal® 봉재와 튜브 제작이 가능합니다.

개선된 환경 및 작업 조건

흑연 전극으로 가공을 하려면 분진을 제거하고 흑연이 바닥에 뭍는 것을 방지하기 위해 특수한 추출 시스템을 사용해야 하며, 공기를 깨끗하게 유지해야 합니다. 반면, Sparkal®은 추가로 필요한 장비가 없습니다.