증착 보트

당사는 저항 증착 공정을 위해 텅스텐, 몰리브덴, 몰리브덴-란타늄(ML), 몰리브덴-이트륨 산화물(MY) 또는 탄탈륨으로 제작된 증착 보트를 제조합니다. 전류가 인가되면 보트가 소재를 달구어 증착되도록 합니다. 금속은 증기압이 낮아 텅스텐, 탄탈륨 또는 몰리브덴 입자가 증기와 최종 레이어로 들어가지 않도록 합니다.

한 눈에 보는 장점:

뛰어난

부식 저항성낮은 증기압

훌륭한 전기전도성

매우 높은 녹는점

치수 안정성

열 진공 증착 공정(저항 증착)은 코팅 증착법으로, PVD(물리 증착법) 공정 중 하나입니다. 최종 레이어 소재는 증착될 때까지 진공 챔버 내에서 가열됩니다.

진공 증착 공정 중에는 내구성이 좋은 레이어가 예를 들어 알루미늄, 은, 크로뮴, 티타늄 나이트라이드, 실리카와 같은 소재로부터 생산됩니다. 그 결과 빛나는 시계, 흠집없는 거울, 고품질 전자 부품들이 만들어집니다. 긴 서비스 수명과 높은 치수 정확성 또한 당사의 증착 보트의 인상적인 특징입니다.

당사의 표준 제품 범위

당사는 여러분의 응용 분야를 위해 몰리브덴, 텅스텐, 탄탈륨으로 제작된 증착 보트를 생산합니다.

텅스텐 증착 보트

텅스텐은 다른 많은 용융 금속과 비교하여 매우 부식 저항성이 강하며, 모든 금속 중에서 가장 높은 녹는 점을 가지고, 내열성이 매우 좋습니다. 당사는 규산칼륨과 같은 특수 첨가제를 통해 더욱 부식 저항성과 치수 안정성이 우수한 소재를 만듭니다.

몰리브덴 증착 보트

몰리브덴은 특히 안정적인 금속이며 고온에도 적합합니다. 란타늄 산화물이 첨가되면(ML), 몰리브덴은 더욱 연성과 부식 저항성이 좋아집니다. 당사는 이트륨 산화물을 첨가(MY)하여 몰리브덴의 기계적 작업성을 개선합니다.

탄탈륨 증착 보트

탄탈륨은 증기압이 매우 낮고 증발 속도가 낮습니다. 하지만 이 소재의 가장 인상적인 속성은 부식 저항성이 좋다는 것입니다.

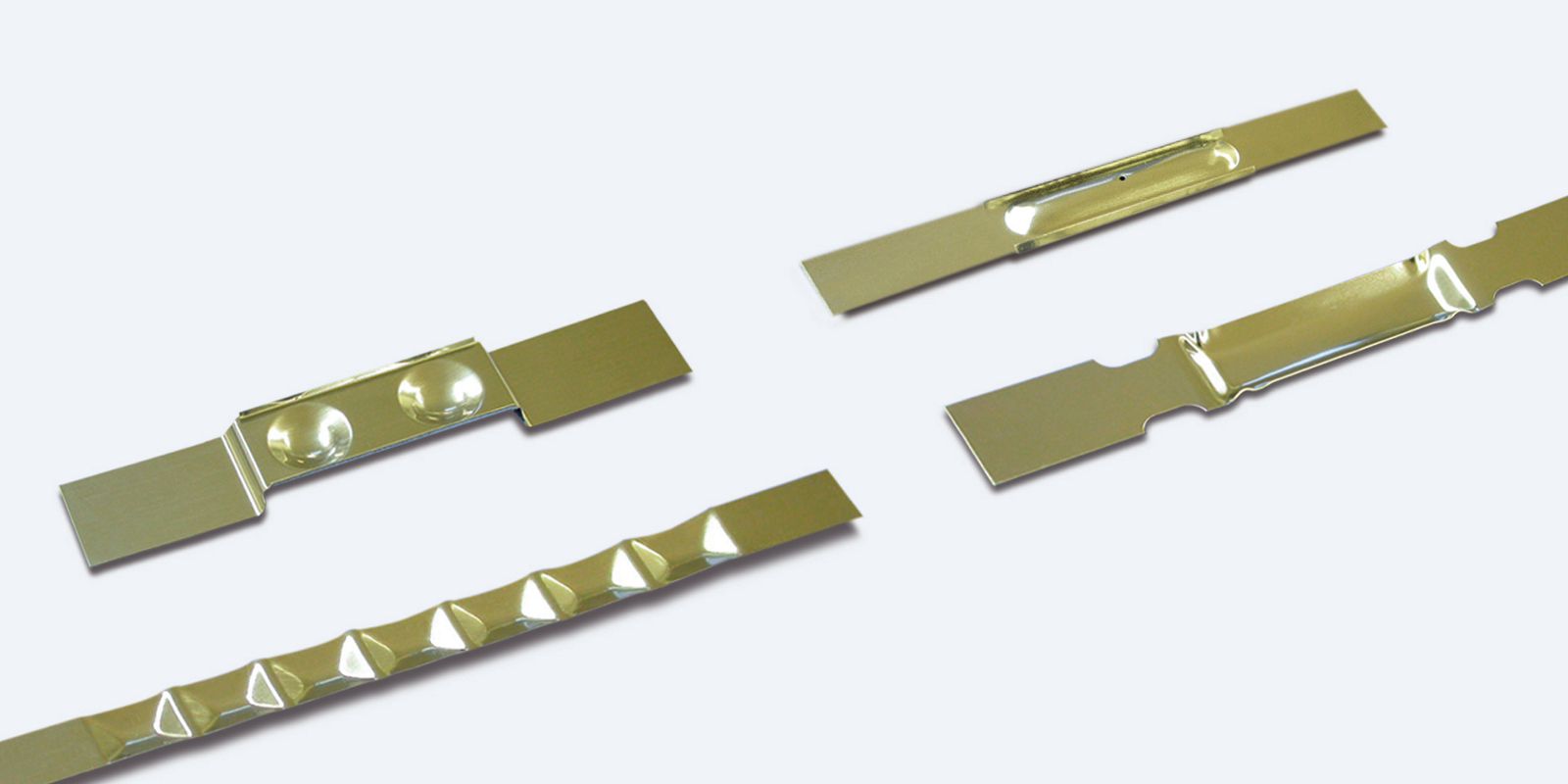

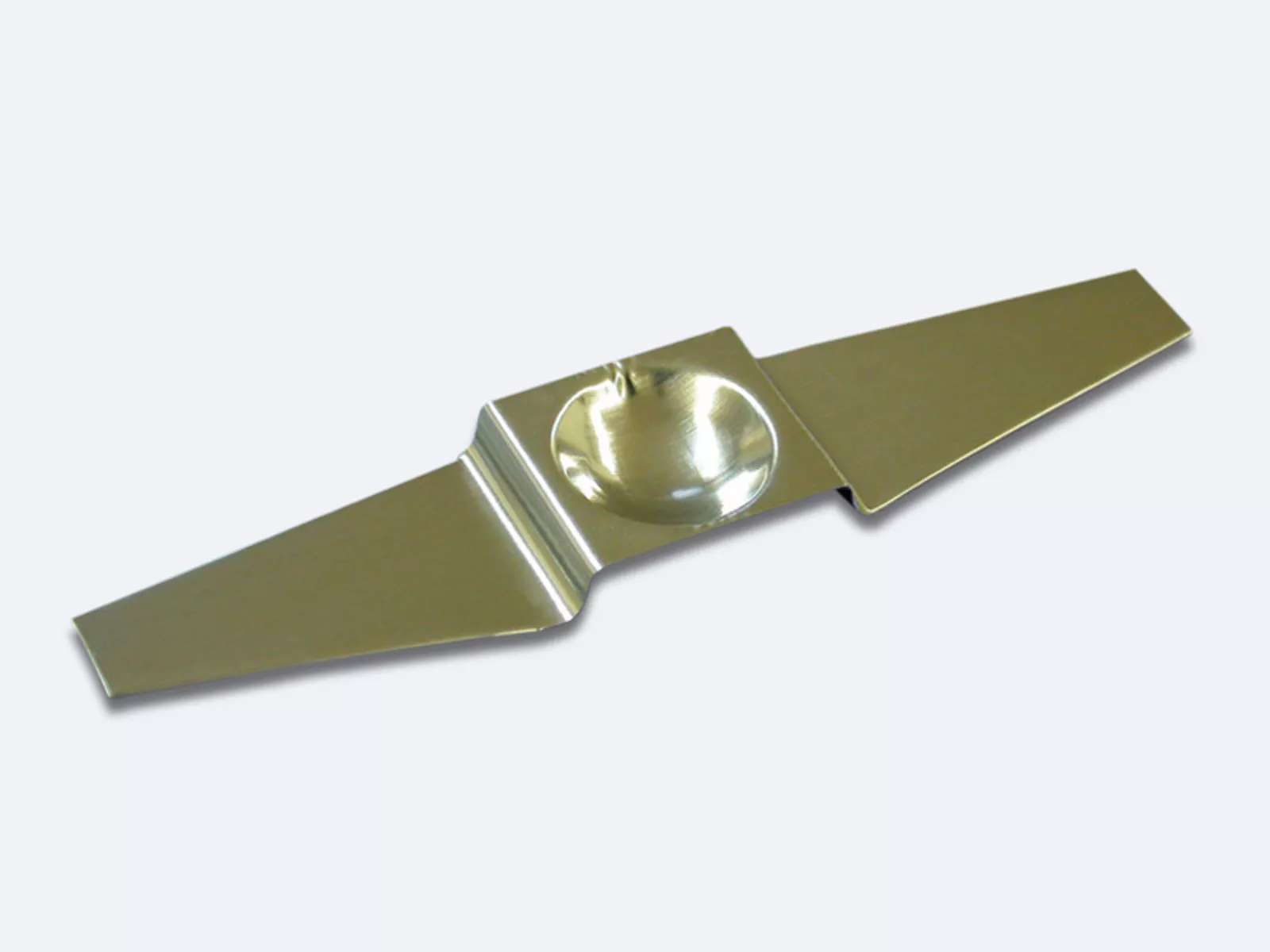

직선형 - 직선 보트

스텝형 - 클램핑부와 상부 사이에 단차가 있는 보트

튐 방지 유형 - 튐을 최소화하기 위해 날개나 덮개가 있는 보트

- 여기에서 여러분의 코팅 소재에 맞는 보트를 선택하십시오

Das passende Schiffchen für Ihr Beschichtungsmaterial

Eine Übersicht der passenden Schiffchen für Ihr Material finden Sie hier. Schiffchen mit einem Plus eignen sich für das Material. Schiffchen mit zwei Plus empfehlen wir Ihnen ganz besonders. Gerne helfen wir Ihnen auch persönlich bei der Materialauswahl.

Beschichtungsmaterial Dichte

[g/cm³]Schmelzpunkt

[°C]Siedepunkt

[°C]Schiffchen W Mo Ta Al 2.7 660 2467 + AIF3 2.9 1291 N/A ++ ++ AI/1 – 4% Cu 2.7 650 N/A + AI/0.1 – 2% Si 2.7 640 N/A + AI/4% Cu/1% Si 2.7 640 N/A + Ag 10.5 961 2212 ++ ++ As2S3 3.4 300 707 ++ Au 19.3 1063 2966 ++ + B2O3 2.5 460 2247 ++ BaF2 4.9 1280 2260 ++ ++ ++ BaTiO3 6.0 1600 N/A + + BeO 3.0 2530 4120 + Bi 9.8 271 1560 ++ ++ ++ BiF3 5.3 727 900 ++ ++ Bi2O3 8.9 820 1890 + + CaF2 3.2 1360 2500 ++ ++ ++ CaO 3.3 2580 2850 + Cd 8.6 321 765 ++ ++ ++ CdSe 5.8 1350 N/A ++ ++ CdS 4.8 1750 1405 ++ ++ ++ CdTe 6.2 1042 N/A ++ ++ CeO2 7.1 2150 N/A ++ CeF3 6.2 1460 1987 ++ ++ Co 8.9 1495 2900 + ++ Cr 7.2 1875 2482 ++ Cr2C3 6.7 1850 3800 + Cr2C3 5.2 2345 4000 + Cu 8.9 1083 2595 ++ Cu2O 6.0 1235 1800 + DyF3 7.5 1155 1900 ++ ErF3 7.8 1144 1920 ++ Er2O3 8.6 2400 N/A + EuF3 6.7 1280 2270 + Eu2O3 7.4 2100 N/A + Fe 7.9 1536 3070 + Fe2O3 5.3 1594 N/A + Ga 5.9 30 2403 + GaAs 5.3 1238 N/A ++ GaP 4.1 1350 N/A ++ ++ ++ Ge 5.4 937 2830 + GeO2 4.2 1115 N/A ++ ++ ++ HfF2 7.1 1000 N/A ++ HoF3 7.6 1143 1895 ++ In 7.3 156 2000 ++ ++ In/10Sn 7.3 146 1000 + In2O3 7.2 2200 N/A + + LaF3 6.0 1495 2400 ++ ++ La2O3 6.5 2260 4200 + + LiF 2.6 842 1676 ++ ++ LuF3 8.3 1182 2200 ++ ++ Lu2O3 9.4 2400 N/A + ++ Mg 1.7 650 1107 ++ ++ ++ MgF2 3.1 1266 2239 ++ MgO 3.6 2640 3600 + Mn 7.4 1245 2097 + ++ ++ MnS 4.0 1615 N/A + + MoO3 4.7 795 1155 ++ MoS2 4.8 1185 N/A ++ Na3AIF6 2.9 1000 N/A ++ ++ Na5AI3F14 3.0 1027 N/A ++ ++ NaF 2.6 988 1695 ++ ++ ++ NdF3 6.5 1377 2400 ++ ++ Nd2O3 7.2 2240 N/A + Ni 8.9 1453 2732 + Ni/Cr 7.5-8.5 1500 N/A + Nb 8.6 2468 4927 + Nb2O5 4.5 1512 N/A + Pd 12.0 1552 2927 + Pt 21.5 1769 3827 + PrF3 6.3 1399 2255 ++ ++ Pr2O3 7.1 2270 N/A + Rb 1.5 39 688 + SmF2 6.6 1306 2323 ++ Sm2O3 7.1 2325 N/A + ScF3 2.6 1530 1800 ++ Sc2O3 3.9 2400 N/A + Se 4.8 217 685 + + + Si 2.3 1410 2355 + SiO 2.1 1705 1880 ++ ++ Sn 7.3 232 2260 ++ ++ SnO2 6.9 1127 1850 + + SrF2 4.2 1450 2489 ++ ++ Ta2O5 8.3 1880 N/A + Te 6.2 450 1390 ++ ++ ++ TbF3 7.2 1172 2280 + Tb2O3 7.9 2300 N/A + + ThF4 6.3 1100 1680 ++ ++ Ti 4.5 1668 3260 + TiO2 4.2 1775 2700 + TiO 4.9 1750 3000 ++ Ti2O3 4.6 1760 N/A ++ V 6.1 1900 3410 + + WO3 7.2 1473 N/A ++ Y 4.5 1509 2927 ++ YF3 5.1 1155 2210 ++ YbF3 8.2 1157 2136 ++ ++ Yb2O3 9.2 2346 N/A + Zn 7.1 420 907 ++ ++ ++ ZnSe 5.4 1526 N/A ++ ++ ++ ZnS 4.1 1850 1665 ++ ++ ZnTe 5.5 1238 N/A ++ ++ Zr 6.5 1852 3578 + ZrF4 4.4 600 908 ++ ZrO2 5.6 2700 4300 + ZrO 6.4 2200 N/A ++

정확한 치수는 당사의 스토어에서 알아보실 수 있습니다.

증착 속도와 증기압

당사의 증착 보트용 소재는 증발 온도에서 매우 낮은 증발 속도를 가지며 코팅 소재와 비교 시 증기압이 극도로 낮다는 특징이 있습니다. 즉, 증착 사이클이 긴 경우에도 보트의 소재가 레이어로 들어가지 않는다는 뜻입니다.

비저항

비저항은 증착 보트 설계에서 중요한 변수입니다.

Plansee 온라인 스토어 재고에서 증착 보트 주문

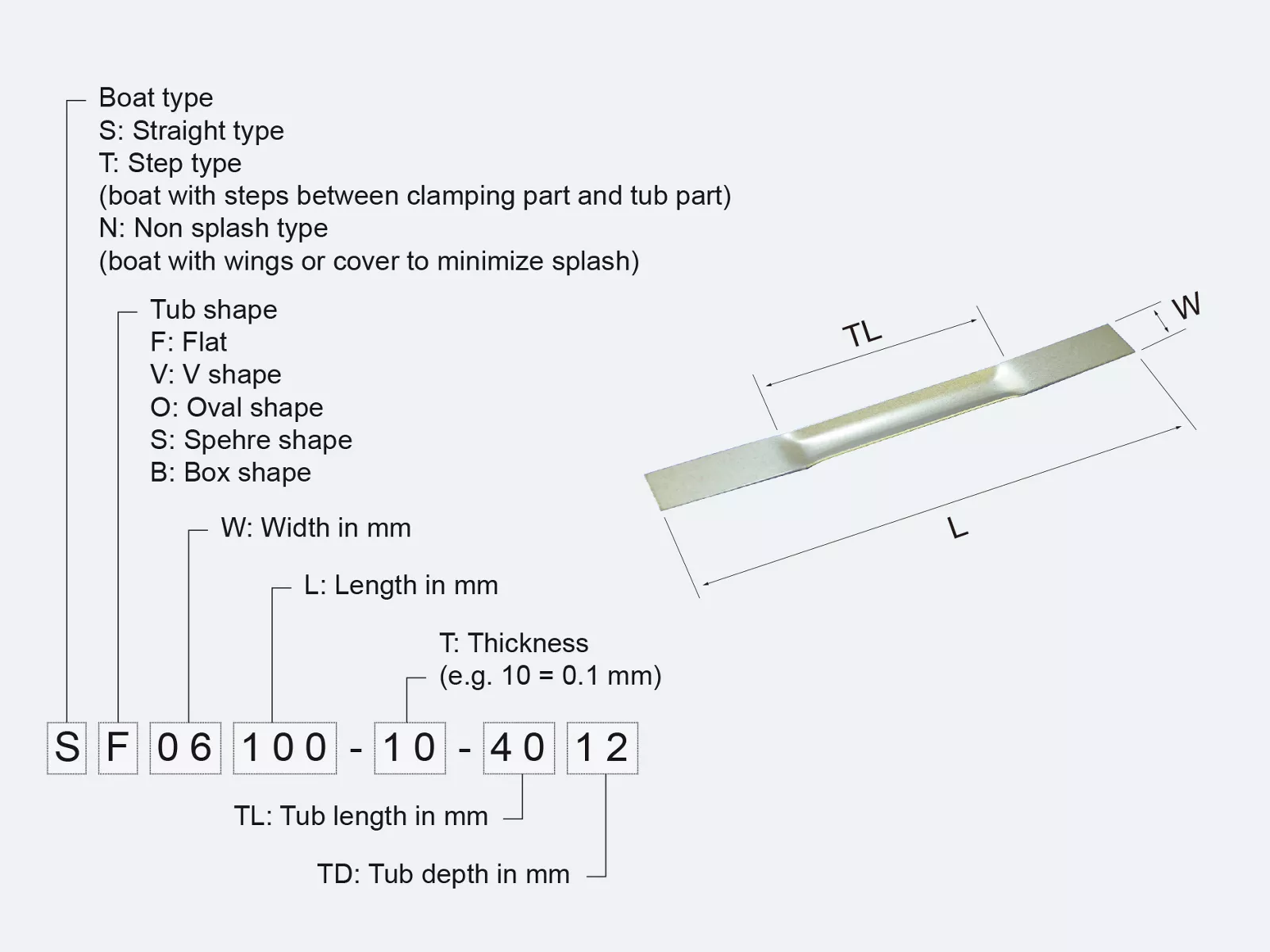

증착 보트 품목 번호

텅스텐, 몰리브덴, 탄탈륨 증착 보트에 대한 더 자세한 정보는 품목 번호로 알아보실 수 있습니다. 이 번호는 다음과 같이 형성됩니다.

코팅 공정을 위한 더 많은 구성요소

당사는 전자빔 증착용으로 몰리브덴, 텅스텐, 탄탈륨으로 제작된 도가니 인서트를 제공합니다. 구리와 흑연 도가니와는 달리, 이 제품들은 증착 소재를 오염시키지 않습니다. 당사는 여러분의 코팅 공정에 적합하도록 도가니의 형태와 소재 조상을 기꺼이 최적화해드릴 것입니다.

당사의 텅스텐 및 몰리브덴 필라멘트는 전기 저항 증착에 이용됩니다.