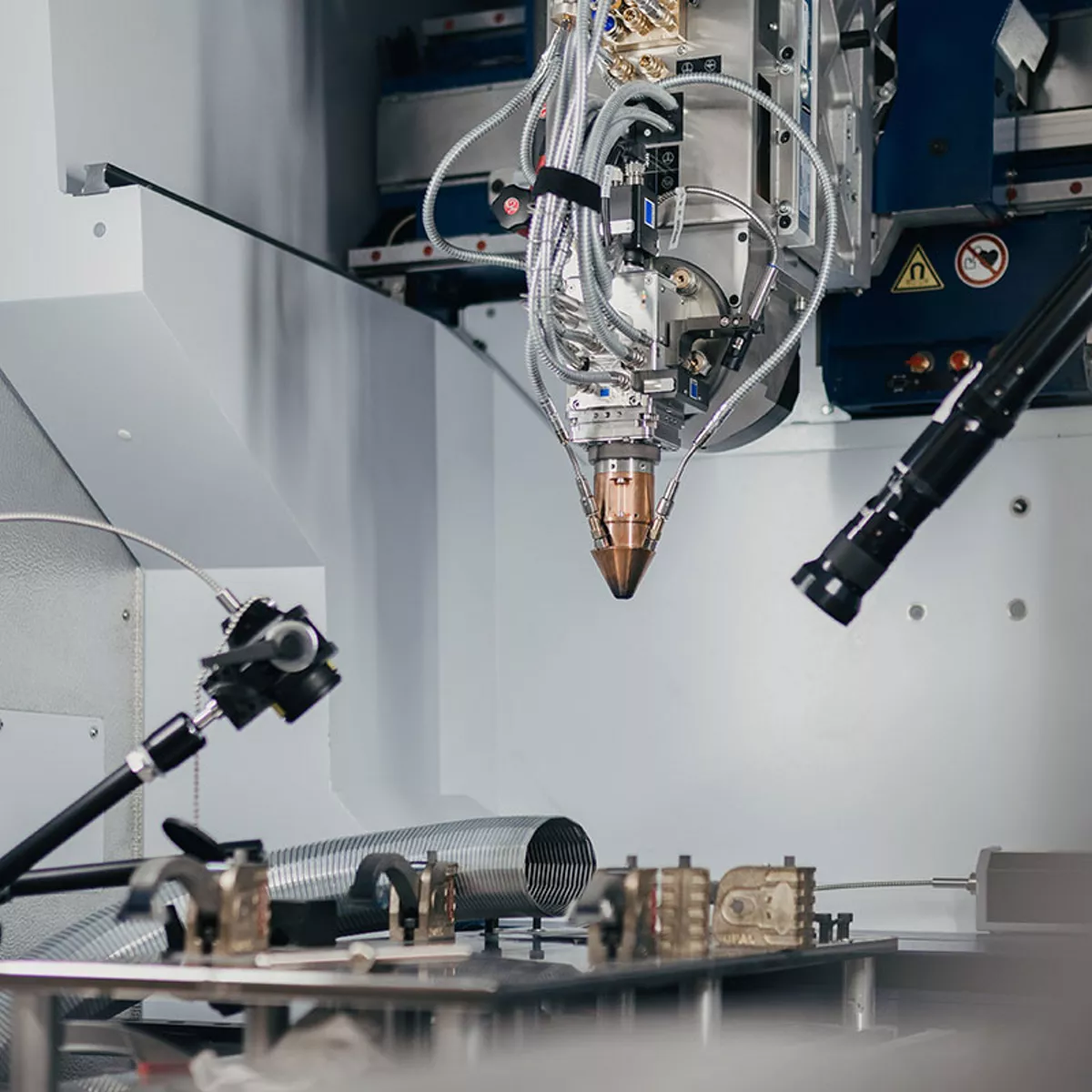

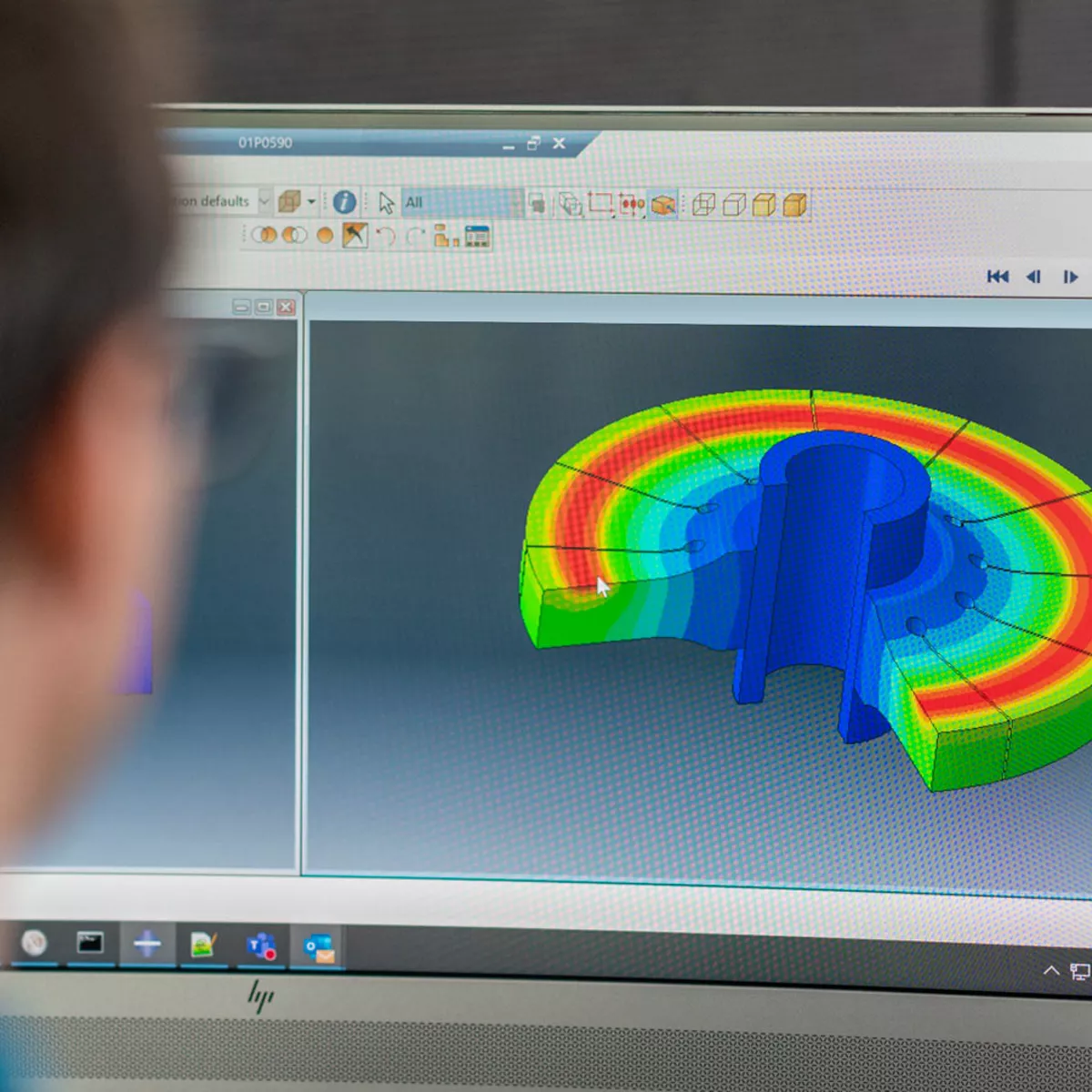

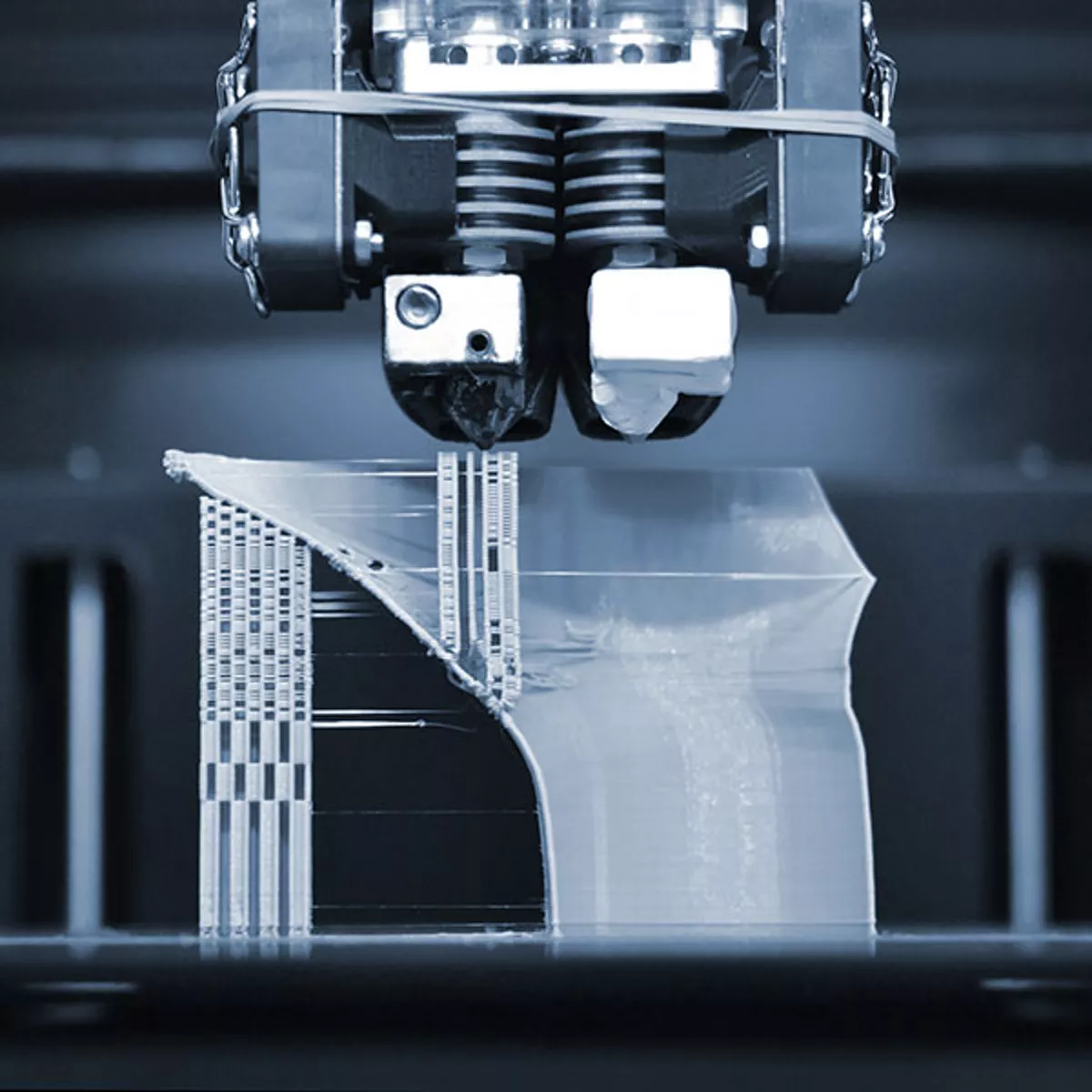

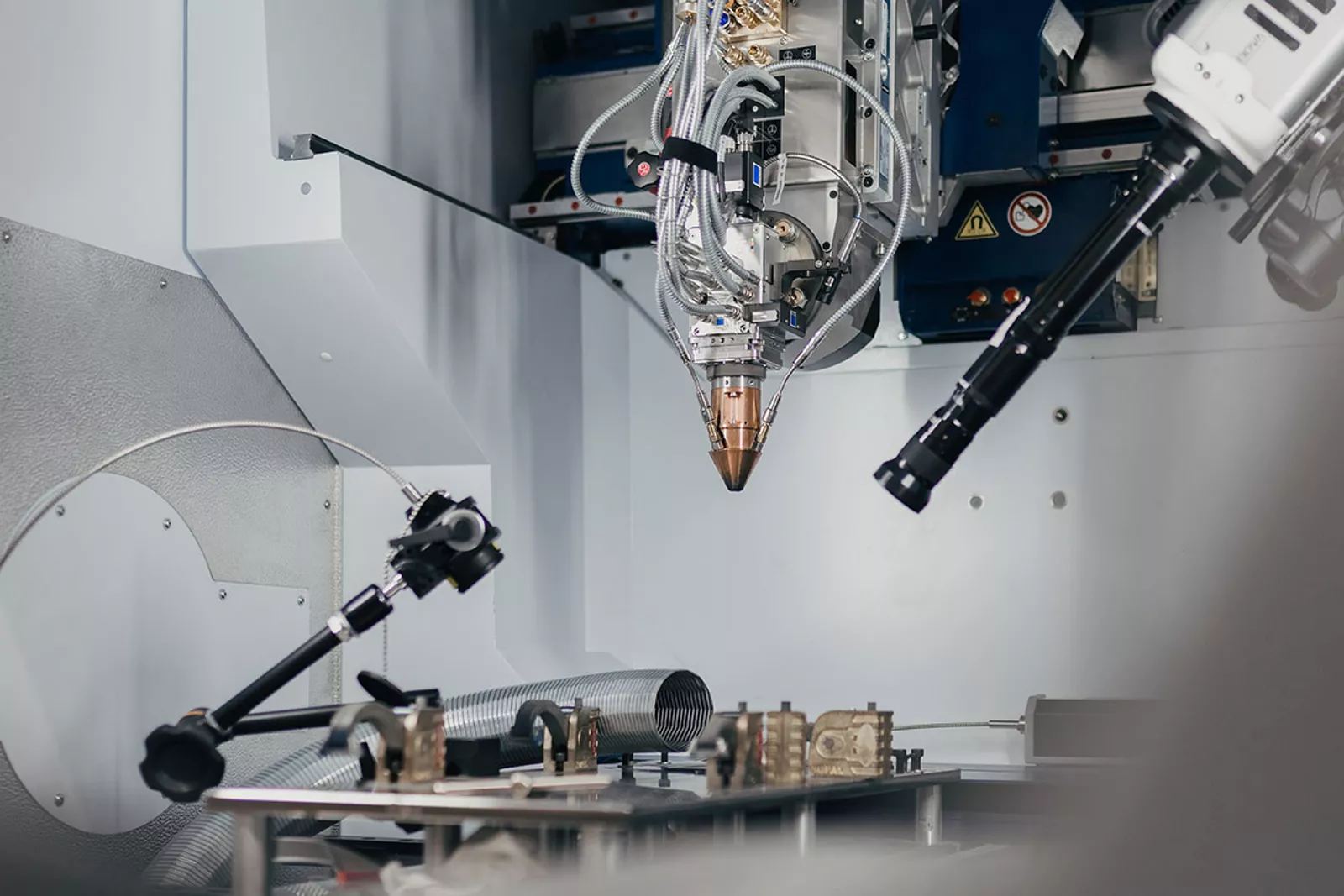

당사는 소재에 대한 훌륭한 지식을 바탕으로 일상 업무를 수행합니다. Plansee의 전문가들은 몰리브덴, 텅스텐, 탄탈륨, 텅스텐 복합재료의 속성을 계속해서 강화하여 이런 소재들의 성능 한계를 더욱 끌어올리고 있습니다. 당사는 각 소재들의 특성과 역량을 정확하게 파악하고 있어 더욱 복잡한 제품도 만들 수 있습니다. 오스트리아, 독일, 프랑스, 중국에 위치한 당사의 사업장들에서는 100여 명의 연구 및 개발 전문가들이 제조 및 응용 분야 공정에서 소재의 속성을 최적화하기 위해 매일 일하고 있습니다. 이 전문가들은 당사의 자체 실험실에서 기계적, 화학적, 물리적 속성을 시험하고 고객과의 협업을 통해 구체적으로 시도해 보는 방식으로 발견한 결과들을 테스트합니다. 즉, 이렇게 당사는 신제품과 신기술을 지속적으로 만들어냅니다.