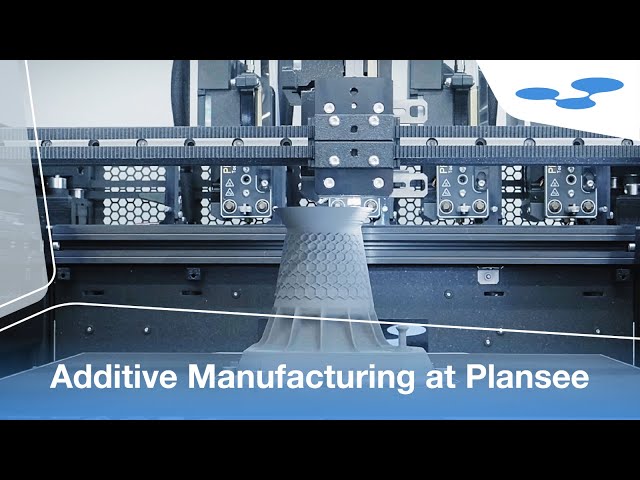

혁신적인 공정을 통한 복잡한 구성요소

고융점 금속으로 제작되는 구성요소들은 여러 부분으로 나누어진 어셈블리를 만들 필요 없이 레이어별로 3차원 구조 레이어를 쌓아 3D 프린팅할 수 있습니다. 당사의 전문가들은 이러한 프로세스를 이용하여 몰리브덴, 텅스텐, 텅스텐 중금속 그리고 이들의 합금으로 복잡한 구성요소를 제작합니다. 적층 가공이라는 방식 덕분에 프리폼 표면, 언더컷, 내부 구조 등의 특성이 있는 구성요소들을 최고의 정밀도로 하나의 덩어리로 제조할 수 있습니다. 따라서 혁신적인 설계가 가능하고 제품 성능이 개선되어, 특히 항공 우주, 의료 기술, 자동차 산업과 같은 분야에서 활용하기 좋습니다.