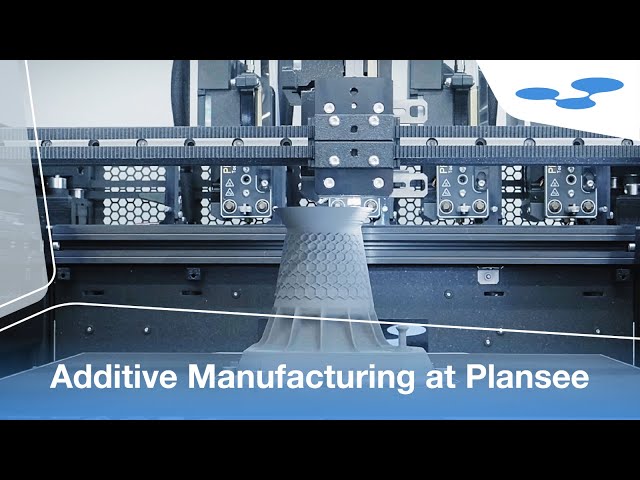

Plansee 的增材制造优势一览:

一切都来自单一来源:从粉末到部件成品

材料和工艺知识

快速灵活 — 从原型到批量生产

在一个部件中集成多项功能

(近)净成形制造

可持续且节省资源

具有不同表面取向和集成晶格结构的钨部件示例

具有低流动阻力和较高屏蔽效果的气体管道

用于辐射屏蔽的钨晶格结构

由钨重金属制成的高密度(> 18 克/立方厘米)复杂形状部件

- slideplansee-aem/components/imageSlide1463445

- slideplansee-aem/components/imageSlide1463447

- slideplansee-aem/components/imageSlide1463449

- slideplansee-aem/components/imageSlide1463451

通过我们的视频详细了解各种 3D 打印选项:

从第一天起的建议

要顺利进行增材制造,必须在设计阶段就对产品要求和制造方法达成一致。我们的开发专家和工程师将根据您的具体要求,利用我们的内部专业知识,在从原型设计到成品的整个过程为您提供支持。从选择合适的材料和理想的制造工艺,到借助拓扑优化和部件仿真进行建模,我们都能为您提供支持。我们会根据您的确切需求设计产品,并确保我们的部件能够提供出众性能。

合适的材料和制造工艺

我们拥有 100 多年的经验,对材料的特性了如指掌。此外,在过去的 15 年中,我们一直专注于开发用于难熔金属的各种增材制造技术。因此,我们能够根据相关部件的尺寸和要求选择合适的打印工艺和材料:

直接增材制造工艺

纯难熔金属及其合金的生产主要在我们设计的专用机器中进行,通过有针对性地熔化来自粉末床的各层金属来实现。为此,我们会利用高能激光或电子束直接局部熔化金属粉末,从而逐层制造部件。只有通过合适的粉末、经优化的工艺参数和量身定制的系统的相互作用,才能制造出符合最高要求的难熔金属打印部件。

烧结增材制造工艺

我们使用烧结增材制造方法,加工在烧结状态下(烧结后)表现出所需特性的材料。此过程中,金属粉末与有机粘结剂会一起加工成所谓的“压坯”,这通常通过原料、颗粒、细丝或悬浮粉制成。

压坯经过进一步的加工步骤,即可制成金属部件。这些材料包括致密钨重金属以及多孔钨和多孔钼结构。

原料和灯丝的生产

加工材料时,首先要将粉末状的固体材料成分与聚合物体系混合。这种混合物称为原料。为了制备原料,需要对粉末进行过滤、造粒、铣削、混合和/或喷雾干燥处理。如果数量较少,则要在捏合机中混合原料成分,如果数量较多,则要使用挤压机。必须确保粘结剂系统中的粉末分布均匀。混合过程结束后,原料将被进一步加工成颗粒。

根据成形工艺的不同,颗粒可以直接使用,也可以通过细丝的中间阶段用于打印部件。原料的生产取决于生产工艺和材料。

3D 打印部件的最优质量

我们要求铣削、打磨或抛光等精加工过程遵循最严格的公差。在产品质量方面,我们决不妥协。我们采用前沿方法,如光学和触觉测量技术以及超声检测,确保我们的产品符合高质量要求。

我们的内部经认证的检测实验室可进行化学、机械/技术、金属物理和非破坏性测试。

除了用我们的材料制造部件外,我们还使用陶瓷和塑料等其他材料来改进我们的产品或实现其制造。例如,可重复使用的掩膜可打印用于涂层工艺,内部开发并打印的保护性气体喷嘴可保护复杂接合处不被氧化。凭借我们在增材制造领域的一系列技术,我们可以推动日益复杂的高性能材料组件的开发,例如医疗技术中的防护层、

用于轻金属铸造的铸造芯体,以及用于塑料注射成型的高强度耐磨钼部件。