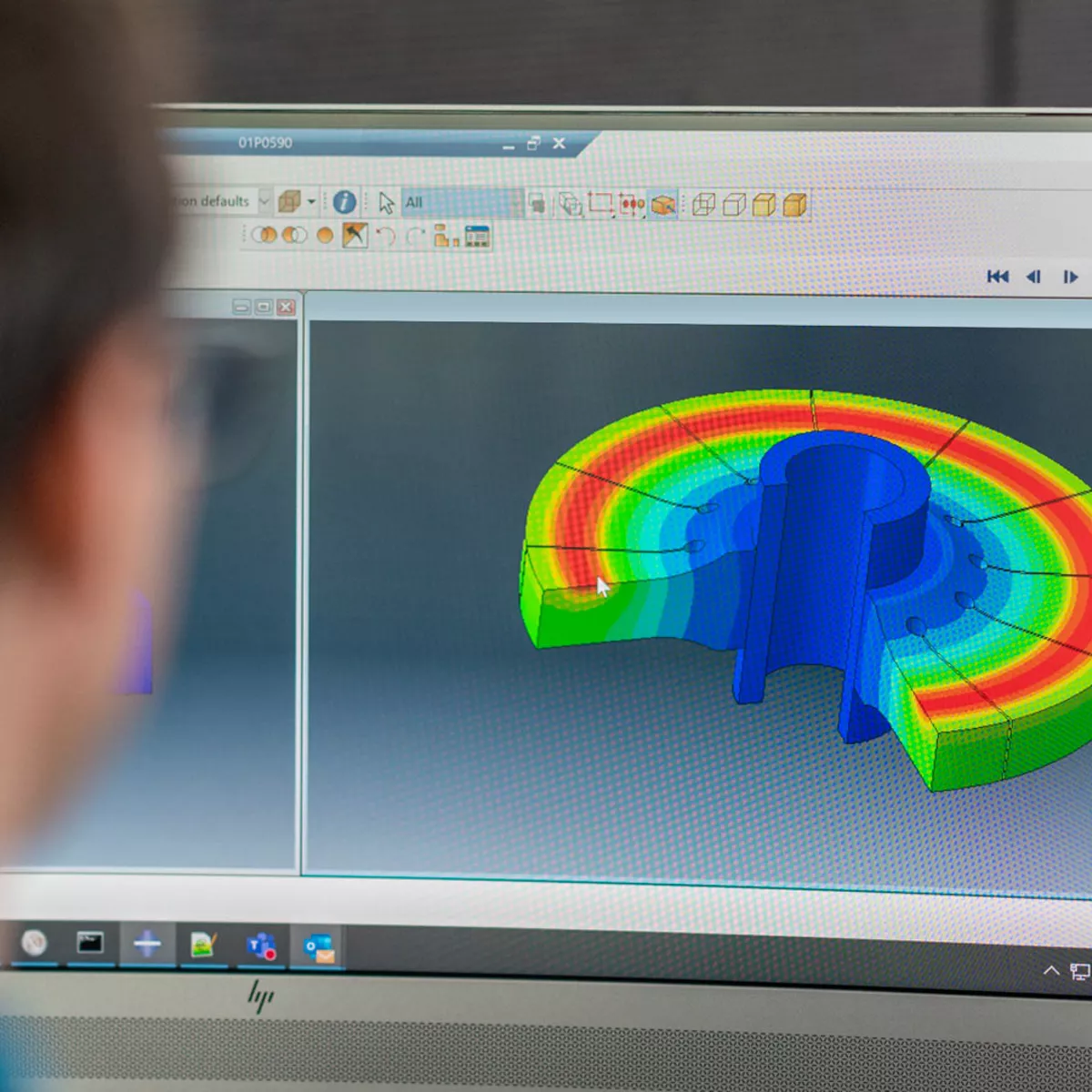

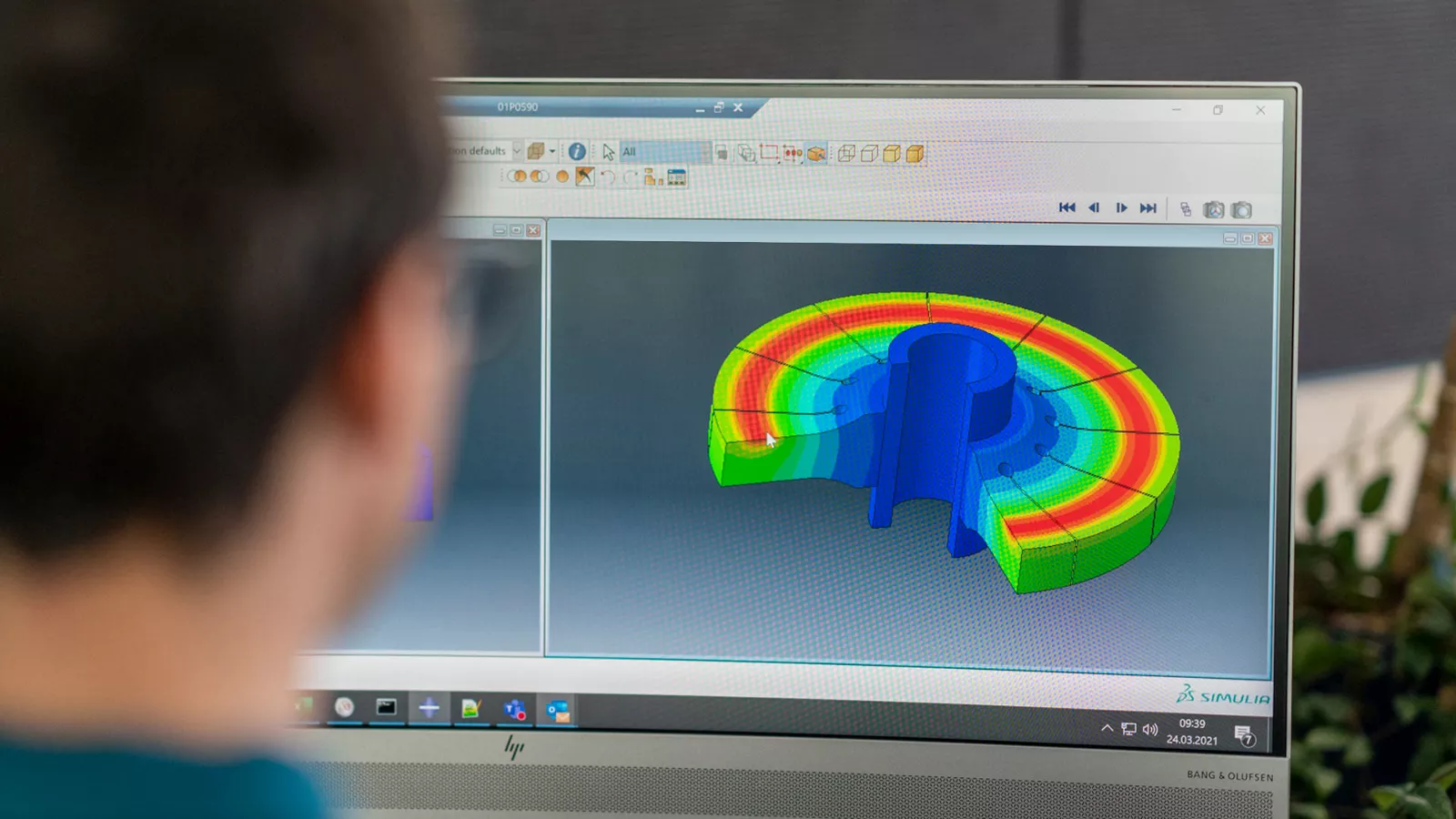

Um die für Sie passende Materialauswahl und Fertigungsmöglichkeit zu bestimmen, arbeiten unsere Experten eng mit Ihnen zusammen. Bei der Erstellung von Produktspezifikationen werden Sie von unseren Ingenieuren und Konstrukteuren unterstützt. Im Designprozess setzen wir auf modernste Engineeringtools:

Unsere Kompetenzen in der Fertigung und Technologie

Molybdän, Wolfram, Tantal und Verbundwerkstoffe auf Wolframbasis sind unsere Leidenschaft. Seit 1921 haben wir dabei unsere Kompetenzen im Bereich der Fertigung und Technologie stetig ausgebaut und erweitert. So haben wir heute Experten in jedem Bereich: Vom Pulver bis zum Endprodukt. Vom Produktdesign über den Vertrieb und die Fertigung und die Supply Chain bieten wir eine schnelle und flexible Umsetzung. Dabei setzen wir auf die Expertise im eigenen Haus. So können wir exakt auf Ihre Anforderungen eingehen und produzieren maßgeschneiderte Produkte in höchster Qualität: Von der Prototypenfertigung über die Einzelteil-, Serien- und Massenteilfertigung.

100 Jahre pulver-metallurgische Expertise

Kundennähe durch 5 Standorte mit Engineering Kompetenz

Größtes Walzwerk für Refraktär-metalle: 15 μm bis 50 mm

Montage auf 255 m2 ISO 6 Reinraumfläche

Projektabwicklung: Von der Idee zur Umsetzung

Unsere Kompetenzbereiche auf einen Blick:

- Rechnerunterstützte Konstruktion (CAD)

- Rechnerunterstützte Fertigung (CAM)

- Koordinationsmesstechnik (CMM)

- Spezielle Test- und Bewertungsverfahren zur Bauteiloptimierung

- Modellierung von Bauteilen durch Finite-Elemente-Methode (FEM)

- Simulation der Einsatzbedingungen mit Computational-Fluid-Dynamics (CFD)

- Musterfertigung mit Erstmusteranalyse und Dokumentation

Wir verfügen über alle Schlüsselkompetenzen und -technologien zur Herstellung, Verarbeitung und Veredelung unserer Materialien. Die Eigenschaftsprofile unserer Werkstoffe stimmen wir auf Ihr individuelles Anforderungsprofil ab. Beginnend mit der Reduktion hochreiner Molybdän- und Wolframoxide zu reinen Metallpulvern: Die Pulvermetallurgie ermöglicht es uns, Werkstoffe mit einem Schmelzpunkt von weit über 2.000 °C herzustellen. Das Verfahren ist selbst bei geringeren Produktionsmengen noch besonders wirtschaftlich. Maßgeschneiderte Pulvermischungen ermöglichen eine Vielzahl an besonders homogenen Werkstoffen mit ausgewählten Eigenschaften. Dieser Vorgang findet in unseren Werken statt.

Vom Pulver bis zum Endprodukt

Unsere in-house Produktionskette startet bereits bei der Reduktion von hochreinem Oxid zum Metallpulver. Nur so erreichen wir die hohe Materialreinheit unserer Produkte. Optimal abgestimmte Werkstoffeigenschaften und eine besonders homogene Materialzusammensetzung garantieren wir durch die pulvermetallurgische Herstellung. Aus porösen Pulverpresslingen fertigen wir kompakte, metallische Teile. Mit speziellen Umformverfahren und mechanischen Bearbeitungsschritten sowie modernen Beschichtungs- und Verbindungstechnologien machen wir daraus komplexe Komponenten mit maximaler Dichte und höchster Qualität. Gleichzeitig sorgt unsere Beteiligung an westlichen Minen für gesicherte Rohstoffversorgung. Zudem profitieren Sie von unserer in-house Produktion und unserem weltweiten Fertigungsnetzwerk: Lieferfähigkeit ist somit garantiert.

Die pulvermetallurgische Herstellung von Refraktärmetallen ist heute hinsichtlich Materialeinsatz, Energieverbrauch und Emissionen eine anerkannte grüne Technologie.

Plansee ist Mitglied der European Powder Metallurgy Association (EPMA).

Durch Verfahren wie der additiven Fertigung ermöglichen wir Ihnen die Herstellung komplexer Bauteile, die mit konventionellen Verfahren nicht herstellbar wären. Das spart Material und Kosten, bringt mehr Flexibilität in der Produktentwicklung, kürzere Entwicklungszyklen sowie eine nachhaltigere Produktion.

Unsere Ingenieure und Konstrukteure beraten Sie bereits bei der Auswahl des passenden Werkstoffs und des idealen Fertigungsverfahrens. Mit modernsten Engineeringtools, wie der Modellierung mit Hilfe von Topologieoptimierung und Simulation designen wir Ihr Produkt genau nach Ihren Bedürfnissen.

Plansee ist dabei seit über 100 Jahren der Experte in der Vormaterialherstellung und dessen Handling. Wir bereiten das Pulver so auf, dass es sich anschließend optimal verdrucken lässt. Damit stellen wir sicher, dass unsere Bauteile Höchstleistung liefern. Mit unserer Erfahrung mit diversen Druckverfahren können wir selbst reines Molybdän oder Wolfram sowie deren Legierungen drucken. Je nach Anforderung verwenden wir dafür entweder direkte oder sinterbasierte additive Fertigungsverfahren. Engste Toleranzen halten wir über die Nachbearbeitung, wie Fräsen, Schleifen oder Polieren ein.

Die besonderen Eigenschaften unserer Werkstoffe wie ihre hohe Warmfestigkeit und Härte stellen ganz besondere Anforderungen an die Umformtechnik. Unsere jahrzehntelange Erfahrung erlaubt es uns jedoch, Sinterblöcke durch Schmieden, Walzen und Ziehen mit Leichtigkeit zu verformen. Plansee Komponenten sind im Einsatz häufig sehr hohen Temperaturen ausgesetzt. Um auch nach dem Umformen eine hohe mechanische Festigkeit unserer Materialien zu gewährleisten, sind viel Erfahrung und Sorgfalt nötig. Wir regeln die Temperaturen während des Umformens ganz genau und nehmen uns Zeit für mehrere zusätzliche Bearbeitungsschritte wie das Zwischenglühen.

- Stäbe schmiedet Plansee etwa auf modernen Radialschmiedemaschinen präzise auf unterschiedliche Enddurchmesser mit sehr engen Toleranzen. Ihr Vorteil: Die geschmiedete Oberfläche und die Mikrostruktur garantieren optimale mechanische Eigenschaften über den gesamten Querschnitt des Stabes.

- Dünne Stäbe und Vormaterial für Drähte fertigen wir durch kontinuierliche Walzverfahren. Dieses sogenannten Kaliberwalzen gewährleisten optimale Eigenschaften zur Weiterverarbeitung.

- Grob- und Feindraht ziehen wir aus dem gewalzten Vormaterial. Wir steuern die Temperatur präzise und formen die Drähte mit Diamant- und Hartmetallwerkzeugen auf modernen Ziehanlagen zu besonders glattem und gleichförmigem Draht um.

- Auf verschiedenen Walzanlagen produzieren wir Bleche mit Stärken zwischen 15 μm und 50 mm. Wir arbeiten unter anderem mit dem weltweit größten Warmwalzwerk für Refraktärmetalle. Es hat eine Walzkraft von 50 000 kN (Kilonewton).

- Durch Schmieden und Ziehen fertigen wir Rohre mit einer hohen Dichte und einer homogenen Mikrostruktur.

Um unsere hochpräzisen Bauteile mechanisch zu bearbeiten, passen wir die eingesetzten spanlosen und spangebenden Bearbeitungstechniken an das spezielle Materialverhalten unserer Werkstoffe an. So produzieren wir heute Bauteile in allen Dimensionen: Unser kleinstes Produkt wiegt dabei gerade einmal zwei Gramm, das größte rund fünf Tonnen. Plansee nutzt im eigenen Produktionsnetz zurzeit rund 3.000 verschiedene Bearbeitungsmaschinen für folgende Einsatzbereiche:

|

|

Hochtemperaturwerkstoffe erfordern spezielle Verbindungstechnologien. Wir haben durch unsere jahrzehntelange Entwicklung und Erfahrung die Verbindungstechnologie zu einem wichtigen Kompentenzbereich ausgebaut.

Mit modernen Lötanlagen verlöten wir Bauteile unterschiedlichster Art funktionsgerecht. Wir können artgleiche und nicht artgleiche Materialkombinationen (Refraktärmetalle, Stähle, Kupferlegierungen, Graphit oder Keramik) stoffschlüssig miteinander verbinden. Abhängig von den spezifischen Anwendungen setzen wir verschiedene Lotlegierungen ein:

- Weichlöten < 450 °C In, Sn – Basislote Hartlöten

- < 900 °C Al, Ag, Cu – Basislote

- Hochtemperaturlöten > 900 °C Au, Pd, Ni, Zr, Ti – Basislote

|

|

Chemische, galvanische, thermische und PVD-Beschichtungen führen wir auf eigenen Anlagen aus. Neben dem professionellen Reinigen, Entfetten, Beizen und Elektropolieren statten wir Ihr Produkt auch mit der gewünschten Beschichtung aus. Von Gold, Silber und Nickel bis hin zu Ruthenium, Chrom, Aluminium und vielen weiteren Beschichtungen. Zu unseren Kernkompetenzen in diesem Bereich zählen:

|

|

|

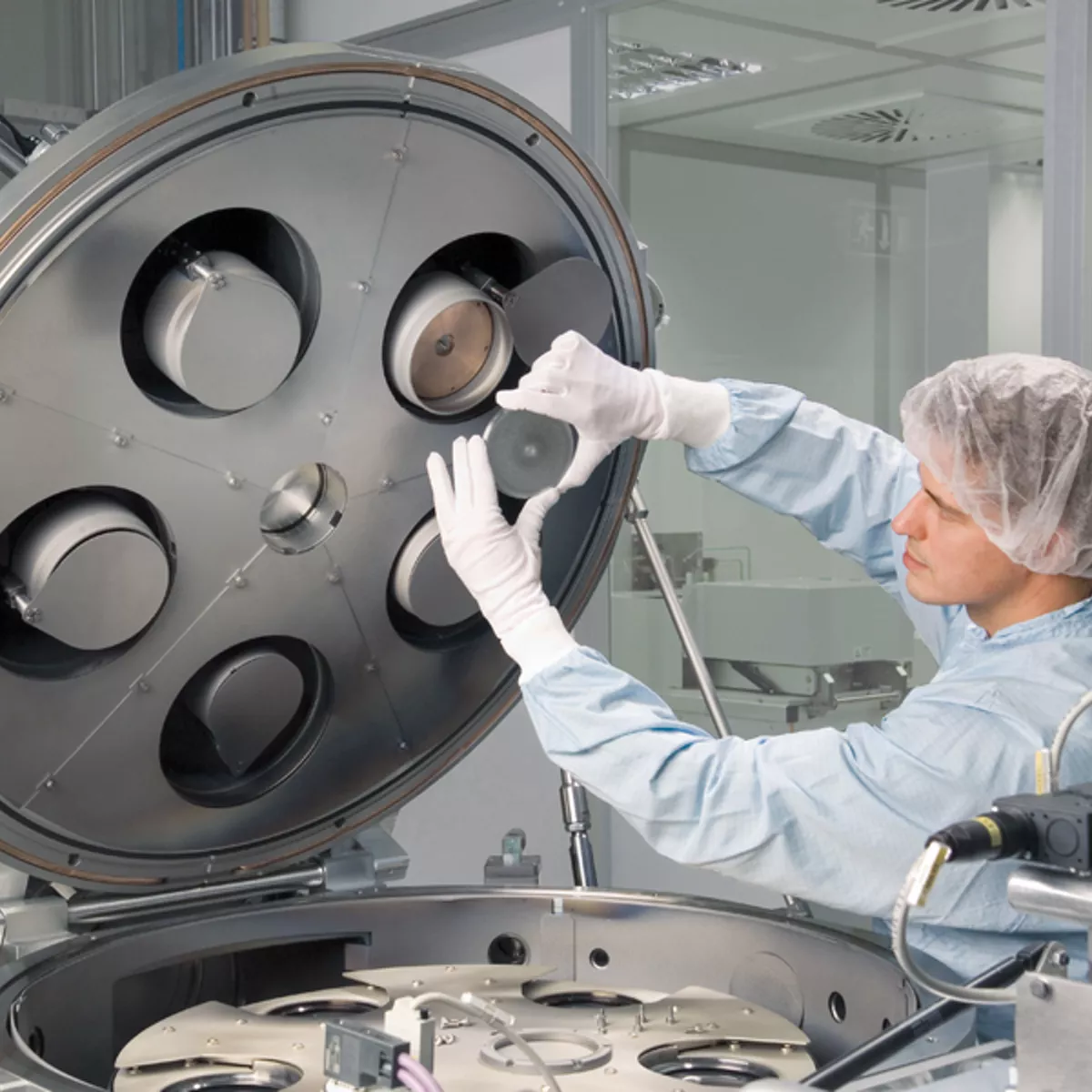

Beim Assemblieren hochkomplexer Bauteile und Baugruppen ist höchste Präzision geboten. Denn Qualität steht bei uns an erster Stelle. In vielen Industrien, beispielweise der Halbleiterindustrie und der Medizintechnik, ist zudem eines gefragt: Höchste Sauberkeit. Bei Plansee verfügen wir deshalb über einen 255 m² großen Reinraum der Reinheitsklasse ISO 6. Hinzu kommt ein 70 m² großer Reinraum der ISO-Klasse 8. Dort assemblieren wir nicht nur eigene Bauteile, sondern auch Zukaufteile, die wir von qualifizierten Unterlieferanten beziehen. Wir kümmern uns um Zukauf- und Bestandsmanagement für eine reibungslose Versorgung mit Zulieferbauteilen. Baugruppen für die Halbleiterindustrie, die für die Produktion der neuesten Computerchips benötigt werden, statten wir so mit Heizleitern, Thermofühlern, Keramikelementen oder Isolierungen aus.

Bevor die Bauteile in den Reinraum gelangen, werden sie einer gründlichen Reinigung unterzogen. Wir säubern die Bauteile je nach Material in wässrigen oder alkoholischen Ultraschallreinigungsanlagen. Um den Grade 2 Standard zu erreichen, können Refraktärmetalle in einem Wasserstoffglühofen bei 700 °C so lange geglüht werden, bis alle Oberflächenoxide und anderen organischen Verunreinigungen entfernt sind. Anschließend wird mithilfe einer UV-Schwarzlichtinspektion geprüft, ob alle Bauteile tatsächlich frei von Verunreinigungen wie Fingerabdrücken oder Partikeln sind.

Außerdem verfügen wir über eigene Bakeout- und Restgasanalyseanlagen (RGA). Bei Bedarf heizen wir die Bauteile bei 120 °C und bestimmen anschließend die Ausgasung. Diese Restgasanalyse können wir selbst bei sehr großen Assemblies durchführen. Sollten nur wenige kleine Teile qualifiziert werden, setzen wir auf unser Netzwerk aus externen Partnern.

Montage im Reinraum bei Plansee